Hvordan kan vi oppnå både høy masseutbytte og sterk fiberkvalitet mens vi holder energi og kjemisk bruk i sjakk? Semi-kjemisk masse gir den perfekte balansen mellom mekanisk og kjemisk masse, noe som gjør det til en essensiell prosess i papirindustrien.

Denne metoden innebærer mild kjemisk behandling for å myke lignin, etterfulgt av mekanisk raffinering til separate fibre effektivt. Det er mye brukt til å bølge middels og emballasjematerialer, og tilbyr høyere utbytte enn kjemisk masse og sterkere fibre enn mekanisk masse.

I denne artikkelen utforsker vi prosessen, fordeler, metoder og sammenligninger av industrien, og avslører hvorfor det fortsatt er et kostnadseffektivt og bærekraftig valg.

Hva er halvkjemisk masse?

Definisjon og prosessoversikt

Semi-kjemisk masse er en hybridmassemetode som kombinerer aspekter ved både kjemisk og mekanisk masse. Prosessen innebærer delvis å bryte ned lignin i flis ved bruk av en mild kjemisk behandling, etterfulgt av mekanisk raffinering for å skille fibrene. Denne tilnærmingen forbedrer fiberkvaliteten mens den opprettholder et relativt høyt utbytte sammenlignet med fullt kjemiske massemetoder.

Typisk avkastningsområde (65%–85%)

Utbyttet av halvkjemisk masse varierer typisk mellom 65%og 85% , betydelig høyere enn kraftmasse (40%–55%), men lavere enn rent mekanisk masse (90%–95%). Den nøyaktige utbyttet avhenger av faktorer som:

Kjemisk konsentrasjon og type: Lavere kjemisk bruk resulterer i høyere utbytte, men kan påvirke masse kvalitet.

Matingstid og temperatur: Optimalisering av disse parametrene sikrer effektiv ligninmykning uten overdreven fibernedbrytning.

Trearter: Mykre og løvtre oppfører seg annerledes, og påvirker generelle utbytter og fiberegenskaper.

Viktigheten av semi-kjemisk masse i papirindustrien

Semi-kjemisk masse spiller en viktig rolle i papirindustrien ved å tilby en balanse mellom fiberstyrke, produksjonseffektivitet og miljøpåvirkning. Det er mye brukt i å produsere bølgepenging for pappemballasje, der høy styrke og stivhet er essensiell.

Sammenlignet med mekanisk masse, produserer den sterkere fibre, og sammenlignet med kjemisk masse, har den et høyere utbytte (65%–85%), noe som gjør det kostnadseffektivt. I tillegg bruker det færre kjemikalier og mindre energi, noe som reduserer driftskostnadene og miljøforurensning. Tilpasningsevnen gjør at fabrikker kan blande den med andre masser for tilpassede papiregenskaper, noe som gjør det til et allsidig valg i forskjellige applikasjoner.

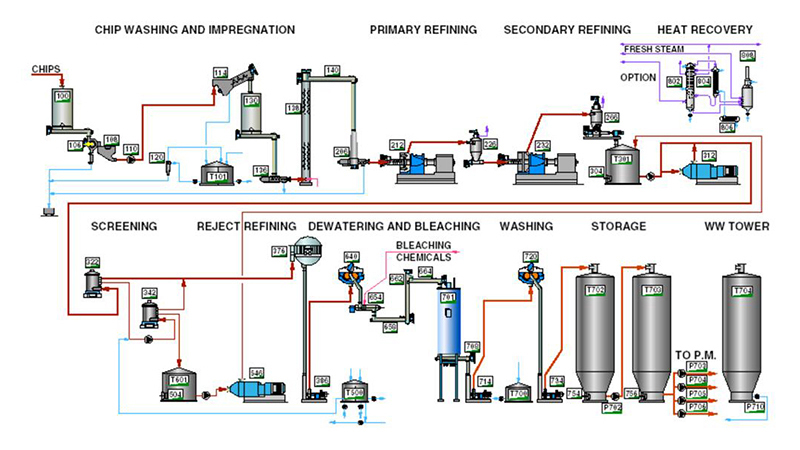

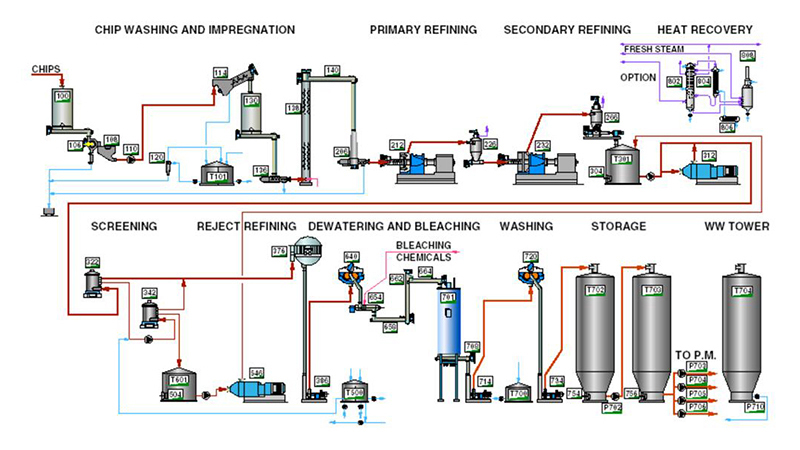

Den semi-kjemiske masseprosessen

Semi-kjemisk masse er en totrinns prosess som kombinerer mild kjemisk behandling med mekanisk raffinering for å produsere høy avkastningsmasse med forbedret fiberstyrke. Prosessen innebærer nøye valg av råvarer, kjemisk forbehandling for å myke opp lignin, mekanisk raffinering til separate fibre og påfølgende vask og screening for å oppnå en ren, jevn masse.

a) Valg av råvarer

Valget av råvarer påvirker effektiviteten og kvaliteten på halvkjemisk masse. Prosessen er allsidig, noe som gir mulighet for bruk av både tre- og ikke-tre-materialer.

Foretrukket trearter (hardved vs. myktved)

Hardtre (f.eks. Eik, bjørk, eukalyptus): Foretrukket generelt for semi-kjemisk masse på grunn av deres korte fibrer, noe som forbedrer stivheten og overflateegenskapene til det endelige papirproduktet.

Mykre (f.eks. Furu, gran, FIR): Brukes i noen tilfeller der lengre fibre er nødvendige for å forbedre styrke og holdbarhet, spesielt ved å rette med middels applikasjoner.

Alternative råvarer

I tillegg til tradisjonelle trekilder, kan halvkjemisk masse bruke ikke-trefibre for å forbedre bærekraft og kostnadseffektivitet:

Bagasse (sukkerrørrest): Et levedyktig alternativ som gir sterke fibre for pappproduksjon.

Landbruksrester (f.eks. Hvetestrå, maisstilker, bambus): Tilbyr et miljøvennlig alternativ, selv om de krever ytterligere forbehandling på grunn av høyere silikainnhold.

b) Kjemisk behandling (pre-kokefase)

Kjemisk forbehandling er et kritisk trinn i semi-kjemisk masse, da det delvis fjerner lignin og hemicellulose for å lette mekanisk raffinering.

Typer kjemikalier som brukes

Flere kjemikalier kan brukes til forhåndskokingstrinnet, avhengig av den spesifikke prosessen og ønsket masseegenskaper:

Natriumsulfitt (Na₂SO₃): Det vanligste valget, og tilbyr effektiv ligninmykning mens du opprettholder høyt fiberutbytte.

Alkalisk sulfitt: En modifisert versjon som gir bedre styrkeegenskaper.

Ammoniumsulfitt: Noen ganger brukes til å forbedre kjemisk utvinning og redusere miljøpåvirkningen.

Grønn brennevin: Et biprodukt av kraftpass, brukt som et kostnadseffektivt og bærekraftig kjemisk alternativ.

Matlagingsprosess og forhold

Temperatur: varierer vanligvis fra 140 ° C til 180 ° C , avhengig av råstoff og kjemisk sammensetning.

Tid: Moderat steketid (10–30 minutter) brukes til å sikre tilstrekkelig ligninmykning mens du minimerer fiberskader.

PH -kontroll: Prosessen opprettholdes under alkaliske eller nøytrale forhold (pH 7–10 ) for å optimalisere fiberkvaliteten.

Trykk: Koking utføres under kontrollerte trykkforhold (4–8 bar) for å forbedre kjemisk penetrering og ensartethet.

Delvis deligifisering og fjerning av hemicellulose

I motsetning til kjemisk masse, hvor lignin nesten helt fjernes, oppnår halvkjemisk massevis delvis delignifisering (typisk 20%–40%) for å opprettholde fiberstyrken. Hemicellulose fjernes også delvis, noe som forbedrer fiberbinding og fleksibilitet mens den bevarer utbyttet.

c) Mekanisk raffinering

Når treflisene er myknet av kjemisk behandling, gjennomgår de mekanisk raffinering for å skille fibrene.

Rolle av raffinaderier

Diskraffinører: Det mest brukte utstyret, bestående av roterende plater som sliper og skiller fibre effektivt.

Koniske og sylindriske raffinører: Alternative raffineringsmetoder som brukes avhengig av masseegenskaper og mølleoppsett.

Energikrav og fiberseparasjonsprosess

Energiforbruk: Mekanisk raffinering krever moderat energiinngang (200–500 kWh per tonn masse), betydelig lavere enn rent mekanisk masse, men høyere enn kjemisk masse.

Fiberseparasjon: De mykne flisene er skjæret og fibrillert, og produserer lange, intakte fibre med minimal skade, noe som forbedrer papirstyrken.

d) Vask og screening

Etter raffinering gjennomgår massen vask og screening for å fjerne uønskede materialer og forbedre kvaliteten.

Fjerning av restkjemikalier og uønskede partikler

Vasketrinn: Overskuddskjemikalier, oppløst lignin og hemicellulosefragmenter fjernes ved bruk av vann eller svak brennevin. Dette trinnet er viktig for å sikre en renere masse og forbedre prosessen nedstrøms.

Filtrering og sedimentasjon: Brukes til å skille fine partikler og kjemiske rester før masse screening.

Fiberscreening for ensartethet

Vibrerende skjermer og sentrifugalrensere: Hjelp med å fjerne store eller underutviklede fibre, og sikrer konsistens.

Endelig raffinering av masse: Noen prosesser inkluderer et sekundært raffineringsstadium for å forbedre fiberens enhetlighet og bindingsegenskaper ytterligere.

Typer semi-kjemiske masse metoder

Semi-kjemiske massemetoder varierer basert på typen kjemikalier som brukes til forbehandling. Mens alle metoder involverer delvis delignifisering etterfulgt av mekanisk raffinering, påvirker forskjellige kjemiske systemer masseegenskaper, energiforbruk og miljøpåvirkning. Den mest brukte prosessen er nøytral sulfitt semi-kjemisk (NSSC) masse , men alternative metoder som alkalisk sulfitt, bisulfitt, ammoniumbasert og grønn brennevin semi-chemical masse er også brukt i spesifikke anvendelser.

a) Nøytral sulfitt semi-kjemisk (NSSC) masse

NSSC-masse er den vanligste semi-kjemiske masse-metoden , spesielt foretrukket for å produsere bølgepenger som brukes i papp- og emballasjematerialer. Det gir en optimal balanse mellom massestyrke, kostnadseffektivitet og utbytte.

Kjemiske reaksjoner og pH -kontroll

NSSC -masse bruker primært natriumsulfitt (Na₂SO₃) som det aktive kjemiske middelet, som delvis løser opp lignin og hemicellulose mens den bevarer fiberintegritet.

Et Na₂SO₃ og Nahco₃-buffersystem brukes til å opprettholde en nesten nøytral pH ( pH 7–9 ) under kokeprosessen, og forhindrer overdreven nedbrytning av fiber og forbedrer papirstyrken.

Reaksjonen retter seg først og fremst mot ligninsulfonering, noe som gjør lignin mer løselig i vann uten overdreven fibernedbrytning.

Viktige påvirkningsfaktorer

Flere parametere påvirker effektiviteten av Pulping av NSSC:

Kjemisk sammensetning: Konsentrasjonen av natriumsulfitt og natriumbikarbonat påvirker graden av ligninfjerning og fiberfleksibilitet.

Temperatur: Koking skjer vanligvis ved 160–180 ° C , noe som sikrer tilstrekkelig ligninmykning uten overdreven fiber svekkelse.

Matlagingsvarighet: Prosessen varer 10–30 minutter , avhengig av trearter og ønsket masseegenskaper.

Egnethet for bølgeproduksjonsproduksjon

NSSC -masse er svært egnet for å rette medium på grunn av sin kombinasjon av høy styrke, stivhet og fleksibilitet.

Prosessen bevarer en betydelig del av hemicellulose, som forbedrer fiberbinding, og forbedrer trykkstyrken til sluttproduktet.

Sammenlignet med fullt kjemisk masse, tilbyr NSSC et høyere utbytte (65%–85%) , noe som gjør det mer kostnadseffektivt for emballasjeapplikasjoner.

b) Andre semi-kjemiske masse metoder

Foruten NSSC-masse, finnes det flere alternative semi-kjemiske massemetoder, hver med tydelige egenskaper og applikasjoner.

1. Alkalisk sulfitt semi-kjemisk masse (AS-SCP)

Bruker natriumsulfitt (Na₂SO₃) og natriumhydroksyd (NaOH) for å skape et alkalisk miljø.

Produserer sterkere og mer fleksible fibre enn NSSC -masse, noe som gjør det egnet for applikasjoner som krever forbedret papirstyrke.

De alkaliske forholdene letter bedre ligninfjerning, forbedring av fiberseparasjon mens de bevarer hemicellulose.

2. Bisulfitt halvkjemisk masse

Bruker natriumbisulfitt (NAHSO₃) eller kalsiumbisulfitt (Ca (HSO₃) ₂) ved sure eller nesten nøytrale pH-forhold.

Typisk påført i masse av myktved , der kontrollert ligninfjerning forbedrer fiberegenskapene.

Produserer masse med bedre lysstyrke- og overflateegenskaper , noe som gjør den egnet for spesialiserte emballasje- og utskriftsapplikasjoner.

3. Ammoniumbasert semi-kjemisk masse

Bruker ammoniumsulfitt (NH₄) ₂SO₃ eller ammoniumbisulfitt (NH₄HSO₃) som det kjemiske middelet.

Reduserer miljøpåvirkningen ved å senke svovelutslipp og lette enklere kjemisk utvinning.

Tilbyr moderat fiberstyrke , ofte brukt i nisjeapplikasjoner der miljøhensyn er en prioritet.

4.

Bruker grønn brennevin , et biprodukt av kraftpass, bestående av natriumkarbonat (Na₂co₃) og natriumsulfid (Na₂s).

Tilbyr et kostnadseffektivt og bærekraftig alternativ ved å omgjøre avfallskjemikalier fra Kraft Mills.

Produserer masse med gode styrkeegenskaper , selv om adopsjonen er begrenset på grunn av prosessintegrasjonsutfordringer.

Hver halvkjemiske masse-metode gir tydelige fordeler, noe som gjør dem egnet for forskjellige sluttbruksapplikasjoner. NSSC-masse er fortsatt den mest brukte på grunn av effektivitet og kostnadseffektivitet, mens alternative metoder imøtekommer spesifikke bransjebehov, for eksempel forbedret fiberstyrke, miljømessig bærekraft eller forbedret kjemisk utvinning.

Egenskaper og anvendelser av halvkjemisk masse

Fordeler og ulemper med semi-kjemisk masse

Semi-kjemisk masse er en mye brukt masse-metode som balanserer fordelene med mekanisk og kjemisk masse. Det tilbyr høyt fiberutbytte, moderat kjemisk forbruk og sterke masseegenskaper, noe som gjør det ideelt for emballasje og bølgepapp. Imidlertid har det også noen begrensninger, spesielt når det gjelder ligninretensjon, kjemisk utvinning og miljøpåvirkning.

Fordeler med semi-kjemisk masse

1. Høyere utbytte sammenlignet med kjemisk masse

Semi-kjemisk masse beholder 65% –85% av råstoffet , mens Kraft og sulfittmasse har mye lavere utbytte ( 40% –55% ).

Den delvise retensjonen av hemicellulose bidrar til høyere fiberbindingsstyrke og bulk , noe som forbedrer papiregenskapene.

Høyt utbytte reduserer råstoffkostnader og støtter bærekraftig skogbrukspraksis ved å maksimere fiberutnyttelsen.

2. krever mindre energi enn mekanisk masse

Mekanisk masse bruker en betydelig mengde energi (800–1.200 kWh per tonn masse), mens halvkjemisk masse krever betydelig mindre (200–500 kWh per tonn).

Den kjemiske forbehandlingen mykner fibrene , og reduserer raffinering av energibehov.

Lavere energiforbruk bidrar til kostnadsbesparelser og redusert karbonavtrykk i masse- og papirproduksjon.

3. produserer sterke og stive fibre

Den delvise fjerningen av lignin forbedrer fiberfleksibiliteten og bindingsstyrken , noe som fører til sterkere masse sammenlignet med rent mekanisk masse.

Stivhet med høy fiber gjør halvkjemisk masse ideell for å bølge medium og andre emballasjeapplikasjoner der styrke er kritisk.

Balansen mellom ligninretensjon og fiberintegritet sikrer at halvkjemisk masse opprettholder holdbarheten mens den forblir kostnadseffektiv.

4. Passer for forskjellige papirprodukter

Primært brukt til bølgemedium , men finner også applikasjoner i flerlagsartikler, komposittbrett og noen utskriftspapirer.

Kan blandes med andre masser (f.eks. Kraftmasse) for å forbedre spesifikke egenskaper, for eksempel utskrift og holdbarhet.

Allsidige nok til å behandle både løvtre og myktved , så vel som alternative fibre som bagasse og landbruksrester.

Ulemper med semi-kjemisk masse

1. Høyere lignininnhold fører til lavere lysstyrke

Siden halvkjemisk masse beholder mer lignin enn kraft eller sulfittmasse , er den resulterende massen mørkere og krever ekstra bleking for applikasjoner som krever høy lysstyrke.

Økt lignininnhold påvirker også utskrivbarhet , noe som gjør det mindre egnet for fine utskriftspapirer.

2. Kompleks utvinning av kjemikalier sammenlignet med Kraft Pulping

I motsetning til Kraft-prosessen, som har et veletablert kjemisk utvinningssystem , presenterer semi-kjemisk massevis utfordringer med å gjenopprette natriumsulfitt eller andre kjemiske midler.

Den økonomiske levedyktigheten av kjemisk utvinning avhenger av mølleintegrasjon og prosessoptimalisering , noe som kanskje ikke er mulig for mindre drift.

Sammenligning med kjemisk masse og mekanisk masse

Semi-kjemisk masse er en mellomliggende prosess mellom kjemisk masse og mekanisk masse , og kombinerer aspekter ved begge for å oppnå en balanse mellom fiberstyrke, utbytte og produksjonseffektivitet. Omfanget av kjemisk behandling er lavere enn ved kjemisk masse, mens mekanisk raffinering er mildere enn ved mekanisk masse.

Balansen mellom kjemisk og mekanisk behandling

| har |

kjemisk masse (f.eks. Kraft, sulfitt) |

halvkjemisk masse (f.eks. NSSC) |

mekanisk masse (f.eks. TMP, RMP) |

| Kjemisk bruk |

Høy (omfattende ligninfjerning) |

Moderat (delvis ligninfjerning) |

Lav (minimal kjemisk behandling) |

| Energiforbruk |

Lav (kjemisk delignifisering reduserer raffineringsenergi) |

Moderat (krever både kjemisk og mekanisk energi) |

Høy (intensiv mekanisk raffinering) |

| Avkastning |

Lav (40%–55%) |

Medium (65%–85%) |

Høy (85%–95%) |

| Fiberstyrke |

Høy (sterke, lange fibre) |

Moderat (stive og holdbare fibre) |

Lav til moderat (svakere fibre) |

| Lysstyrke |

Høy (etter bleking) |

Medium (mørkere på grunn av ligninoppbevaring) |

Lavt (høyt lignininnhold) |

| Kjemisk utvinning |

Effektiv og velutviklet |

Utfordrende, mindre effektiv |

Ikke relevant |

| Typiske applikasjoner |

Fint papir, vev, høy styrkeemballasje |

Korrugeringsmedium, flerlagsbrett |

Newsprint, magasinpapir, lavprisutskriftspapir |

Key Takeaways:

Sammenlignet med kjemisk masse , har halvkjemisk masse høyere utbytte , men beholder mer lignin , noe som gjør den mindre lys og litt svakere. Imidlertid krever det mindre kjemisk prosessering og gir et kostnadseffektivt alternativ for emballasjematerialer.

Sammenlignet med mekanisk masse , produserer halvkjemisk masse sterkere og mer holdbare fibre , men med lavere utbytte. Det krever også mindre energi , noe som gjør det til et mer balansert valg for applikasjoner der styrke og effektivitet er viktige faktorer.

Denne balansen gjør semi-kjemisk masse spesielt verdifull for å ramme medium og emballasje , der styrke er viktig, men full kjemisk masse er unødvendig.

Transformer papirproduksjonen din med soloppgangspapir!

På jakt etter et kostnadseffektivt, høy avkastning og bærekraftig masseoppløsning er ? halvkjemisk masse av semi-kemisk masse nøkkelen til sterkere, mer holdbare papirprodukter mens du optimaliserer energi og kjemisk bruk. Hos Sunrise Paper er vi opptatt av å levere innovative og miljøvennlige løsninger for masse- og papirindustrien.

Bli med å revolusjonere emballasje, bølgebrett og spesialpapirproduksjon med avanserte semi-kjemiske masse-teknikker. Forbedre effektiviteten, redusere kostnadene og holde deg foran i markedet.

Kontakt soloppgangspapir i dag for å utforske vår ekspertise og løsninger. La oss bygge en smartere, grønnere fremtid for papirindustrien - sammen! #