Kā mēs varam sasniegt gan augstu celulozes ražu, gan spēcīgu šķiedrvielu kvalitāti, vienlaikus kontrolējot enerģiju un ķīmisko izmantošanu? Daļēji ķīmiskais pulss piedāvā perfektu līdzsvaru starp mehānisko un ķīmisko celulingu, padarot to par būtisku procesu papīra rūpniecībā.

Šī metode ietver vieglu ķīmisku apstrādi, lai mīkstinātu lignīnu, kam seko mehāniska rafinēšana, lai efektīvi atdalītu šķiedras. To plaši izmanto, lai gofrētu barotni un iesaiņojuma materiālus, piedāvājot augstāku ražu nekā ķīmiskās celulozes un stiprākas šķiedras nekā mehāniskās celulozes.

Šajā rakstā mēs izpētīsim tā procesu, priekšrocības, metodes un nozares salīdzinājumus, atklājot, kāpēc tas joprojām ir rentabla un ilgtspējīga izvēle.

Kas ir daļēji ķīmiskā mīkstums?

Definīcijas un procesa pārskats

Daļēji ķīmiskā celulēšana ir hibrīda mīkstuma metode, kas apvieno gan ķīmiskās, gan mehāniskās celulēšanas aspektus. Process ietver daļēji sadalīt lignīnu koksnes mikroshēmās, izmantojot vieglu ķīmisku apstrādi, kam seko mehāniska rafinēšana, lai atdalītu šķiedras. Šī pieeja uzlabo šķiedru kvalitāti, vienlaikus saglabājot salīdzinoši augstu ražu, salīdzinot ar pilnībā ķīmisko celulozes metodēm.

Tipisks ražas diapazons (65%–85%)

Daļēji ķīmiskās celulēšanas raža parasti svārstās no 65%līdz 85% , kas ir ievērojami augstāka nekā Krafta celulozes (40%–55%), bet zemāka nekā tīri mehāniskā celulēšana (90%–95%). Precīza raža ir atkarīga no tādiem faktoriem kā:

Ķīmiskā koncentrācija un tips: zemāks ķīmiskās vielas izmantošana rada lielāku ražu, bet var ietekmēt celulozes kvalitāti.

Gatavošanas laiks un temperatūra: šo parametru optimizēšana nodrošina efektīvu lignīna mīkstināšanu bez pārmērīgas šķiedras sadalīšanās.

Koka sugas: skujkoki un cietkoksnes uzvedas atšķirīgi, ietekmējot kopējo ražu un šķiedru īpašības.

Pus ķīmiskās celulozes nozīme papīra rūpniecībā

Puspakāpju celulēšanai ir būtiska loma papīra rūpniecībā, piedāvājot līdzsvaru starp šķiedrvielu stiprumu, ražošanas efektivitāti un ietekmi uz vidi. To plaši izmanto, lai ražotu gofrēšanas vidi kartona iepakojumam, kur būtiska ir augsta izturība un stingrība.

Salīdzinot ar mehānisko mīkstumu, tas rada stiprākas šķiedras, un salīdzinot ar ķīmisko celulozi, tai ir augstāka raža (65%–85%), padarot to rentablu. Turklāt tas patērē mazāk ķīmisku vielu un mazāk enerģijas, samazinot darbības izmaksas un vides piesārņojumu. Tā pielāgošanās spējai ļauj Mills to sajaukt ar citām celulozēm pielāgotām papīra īpašībām, padarot to par daudzpusīgu izvēli dažādās lietojumprogrammās.

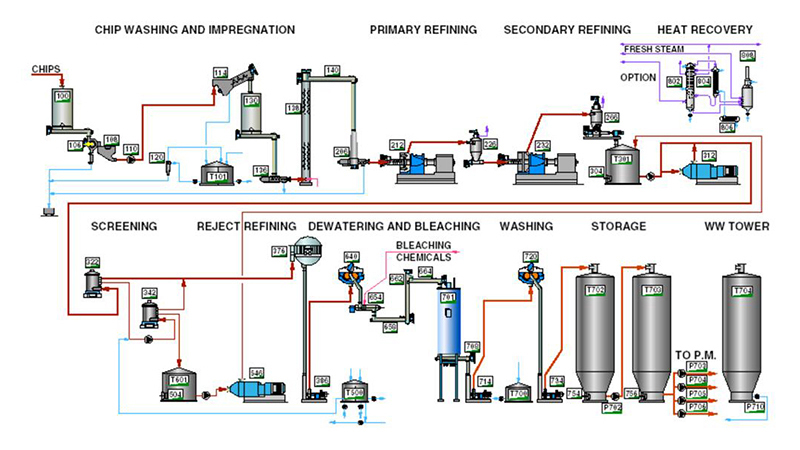

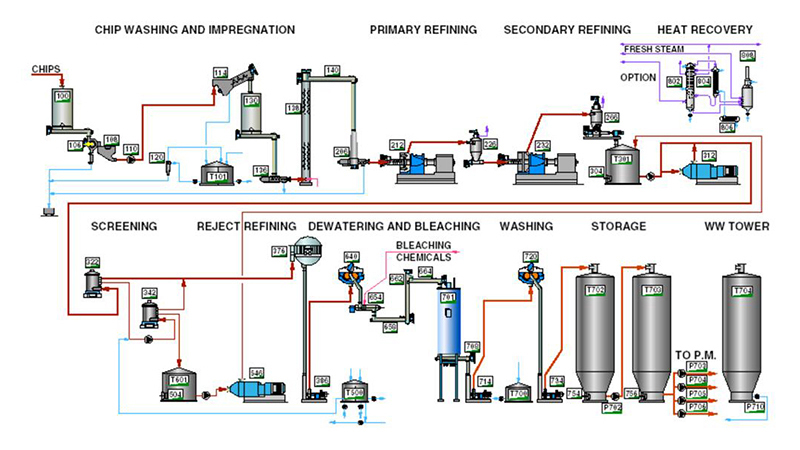

Pusposma celulozes process

Daļēji ķīmiskā celulēšana ir divpakāpju process, kas apvieno vieglu ķīmisku apstrādi ar mehānisku rafinēšanu, lai iegūtu augstas ražas celulozi ar uzlabotu šķiedru stiprību. Process ietver rūpīgu izejvielu izvēli, ķīmisko priekšapstrādi, lai mīkstinātu lignīnu, mehānisku rafinēšanu, lai atdalītu šķiedras, kā arī sekojošu mazgāšanu un skrīningu, lai iegūtu tīru, vienmērīgu mīkstumu.

a) izejvielu izvēle

Izejvielu izvēle ievērojami ietekmē daļēji ķīmisko mīkstumu efektivitāti un kvalitāti. Process ir daudzpusīgs, ļaujot izmantot gan koka, gan ar mežu materiāliem.

Vēlamās koksnes sugas (cietkoksne pret skujkoku)

Cietkoksnes (piemēram, ozols, bērzs, eikalipts): parasti tiek dota priekšroka daļēji ķīmiskai mīkstumam to īso šķiedru dēļ, kas uzlabo gala papīra produkta stingrību un virsmas īpašības.

Skaistām kokiem (piemēram, priede, egle, egle): izmanto dažos gadījumos, kad ir vajadzīgas garākas šķiedras, lai uzlabotu izturību un izturību, īpaši gofrējošās vidējās lietojumprogrammās.

Alternatīvas izejvielas

Papildus tradicionālajiem koksnes avotiem daļēji ķīmiskā mīkstums var izmantot neļšu šķiedras, lai uzlabotu ilgtspējību un izmaksu efektivitāti:

Bagasse (cukurniedru atlikums): dzīvotspējīga alternatīva, kas nodrošina spēcīgas šķiedras kartona ražošanai.

Lauksaimniecības atliekas (piemēram, kviešu salmi, kukurūzas kātiņi, bambuss): piedāvājiet videi draudzīgu iespēju, lai gan augstāka silīcija satura dēļ tiem nepieciešama papildu priekšapstrāde.

b) Ķīmiskā apstrāde (iepriekš pagatavošanas posms)

Ķīmiskā priekšapstrāde ir kritisks solis daļēji ķīmijas celulozes solis, jo tā daļēji noņem lignīnu un hemicelulozi, lai atvieglotu mehānisko rafinēšanu.

Izmantoto ķīmisko vielu veidi

Pirms gatavošanas posmā var izmantot vairākas ķīmiskas vielas atkarībā no īpašā procesa un vēlamajām celulozes īpašībām:

Nātrija sulfīts (Na₂so₃): visizplatītākā izvēle, kas piedāvā efektīvu lignīna mīkstināšanu, vienlaikus saglabājot augstu šķiedru ražu.

Sārma sulfīts: modificēta versija, kas nodrošina labākas stiprības īpašības.

Amonija sulfīts: dažreiz tiek izmantots, lai uzlabotu ķīmisko atjaunošanos un samazinātu ietekmi uz vidi.

Zaļais šķidrums: Krafta mīkstuma blakusprodukts, ko izmanto kā rentablu un ilgtspējīgu ķīmisku alternatīvu.

Gatavošanas process un apstākļi

Temperatūra: parasti svārstās no 140 ° C līdz 180 ° C , atkarībā no izejvielas un ķīmiskā sastāva.

Laiks: mērens gatavošanas laiks (10–30 minūtes) tiek izmantoti, lai nodrošinātu pietiekamu lignīna mīkstināšanu, vienlaikus samazinot šķiedrvielu bojājumus.

PH kontrole: procesu uztur sārmos vai neitrālos apstākļos (pH 7–10 ), lai optimizētu šķiedru kvalitāti.

Spiediens: vārīšana tiek veikta kontrolētos spiediena apstākļos (4–8 bar), lai uzlabotu ķīmisko iespiešanos un vienveidību.

Daļēja deligācijas un hemicelulozes noņemšana

Atšķirībā no ķīmiskās celulozes, kur lignīns tiek gandrīz pilnībā noņemts, daļēji ķīmiskā celulēšana sasniedz daļēju deligāciju (parasti 20%–40%), lai saglabātu šķiedru izturību. Hemiceluloze tiek arī daļēji noņemta, uzlabojot šķiedru savienošanu un elastību, saglabājot ražu.

c) Mehāniskā rafinēšana

Kad koksnes skaidas ir mīkstinātas ar ķīmisku apstrādi, tām tiek veikta mehāniska rafinēšana, lai atdalītu šķiedras.

Rafinētāju loma

Disku pārstrādes līdzekļi: visbiežāk izmantotais aprīkojums, kas sastāv no rotējošiem diskiem, kas efektīvi slīpē un atdalās šķiedras.

Koniskie un cilindriskie rafinētāji: alternatīvas rafinēšanas metodes, ko izmanto atkarībā no celulozes īpašībām un dzirnavu iestatīšanas.

Enerģijas prasības un šķiedru atdalīšanas process

Enerģijas patēriņš: Mehāniskā rafinēšana prasa mērenu enerģijas ievadi (200–500 kWh uz tonnu celulozes), kas ir ievērojami zemāka nekā tīri mehāniska celulēšana, bet augstāka nekā ķīmiskā celulēšana.

Šķiedru atdalīšana: mīkstinātās mikroshēmas ir nocirstas un fibrilētas, ražojot garas, neskartas šķiedras ar minimālu bojājumu, kas palielina papīra stiprību.

d) mazgāšana un skrīnings

Pēc rafinēšanas mīkstums tiek mazgāts un skrīnings, lai noņemtu nevēlamus materiālus un uzlabotu kvalitāti.

Atlikušo ķīmisko vielu un nevēlamu daļiņu noņemšana

Mazgāšanas stadijs: liekās ķīmiskās vielas, izšķīdinātais lignīns un hemicelulozes fragmenti tiek noņemti, izmantojot ūdeni vai vāju šķidrumu. Šis solis ir būtisks, lai nodrošinātu tīrāku celulozi un uzlabotu pakārtoto apstrādi.

Filtrēšana un sedimentācija: izmanto smalku daļiņu un ķīmisko atlikumu atdalīšanai pirms celulozes skrīninga.

Šķiedru skrīnings vienveidībai

Vibrējoši ekrāni un centrbēdzes tīrīšanas līdzekļi: palīdziet noņemt lielizmēra vai nepietiekami attīstītās šķiedras, nodrošinot konsekvenci.

Galīgais celulozes rafinēšana: Daži procesi ietver sekundāru rafinēšanas posmu, lai vēl vairāk uzlabotu šķiedru vienveidību un sasaistes īpašības.

Daļēji ķīmisko celulēšanas metožu veidi

Puspunktu celulozes metodes mainās atkarībā no ķīmisko vielu veida, ko izmanto priekšapstrādei. Kaut arī visas metodes ietver daļēju deligāciju, kam seko mehāniska rafinēšana, dažādas ķīmiskās sistēmas ietekmē celulozes īpašības, enerģijas patēriņu un ietekmi uz vidi. Visplašāk izmantotais process ir neitrāls sulfīta daļēji ķīmiskais (NSSC) celms , bet arī alternatīvas metodes, piemēram, sārmainais sulfīts, bisulfīts, uz amonija bāzes un zaļā šķidruma daļēji ķīmisko celulozi, tiek izmantotas arī īpašos lietojumos.

a) neitrāls sulfīta daļēji ķīmiskā (NSSC) mīkstums

NSSC mīkstums ir visizplatītākā daļēji ķīmiskā mīkstuma metode , kas īpaši dod priekšroku gofrējošas vides ražošanai, ko izmanto kartonā un iepakojuma materiālos. Tas nodrošina optimālu līdzsvaru starp celulozes izturību, izmaksu efektivitāti un ražu.

Ķīmiskās reakcijas un pH kontrole

NSSC pulss galvenokārt izmanto nātrija sulfītu (Na₂so₃) kā aktīvo ķīmisko vielu, kas daļēji izšķīdina lignīnu un hemicelulozi, saglabājot šķiedru integritāti.

Na₂so₃ un nahco₃ buferšķīduma sistēmu izmanto, lai pH 7–9 ), novēršot pārmērīgu šķiedru sadalīšanos un uzlabojot papīra stiprību.gatavošanas procesā uzturētu gandrīz neitrālu pH (

Reakcija galvenokārt ir vērsta uz lignīna sulfonāciju, padarot lignīnu šķīstošāku ūdenī bez pārmērīga šķiedru sadalījuma.

Galvenie ietekmējošie faktori

Vairāki parametri ietekmē NSSC celulozes efektivitāti:

Ķīmiskais sastāvs: nātrija sulfīta un nātrija bikarbonāta koncentrācija ietekmē lignīna noņemšanas pakāpi un šķiedru elastību.

Temperatūra: vārīšana parasti notiek 160–180 ° C temperatūrā , nodrošinot pietiekamu lignīna mīkstināšanu bez pārmērīgas šķiedras vājināšanās.

Gatavošanas ilgums: process ilgst 10–30 minūtes atkarībā no koka sugām un vēlamajām celulozes īpašībām.

Piemērotība gofrētai dēļa ražošanai

NSSC mīkstums ir ļoti piemērots gofrēšanas barotnei, pateicoties tās augstas stiprības, stingrības un elastības kombinācijai.

Process saglabā ievērojamu hemicelulozes daļu, kas uzlabo šķiedru savienošanu, uzlabojot galaprodukta spiedes stiprību.

Salīdzinot ar pilnībā ķīmisko mīkstumu, NSSC piedāvā lielāku ražu (65%–85%) , padarot to rentablāku iesaiņojuma lietojumprogrammām.

b) citas daļēji ķīmiskās celulozes metodes

Papildus NSSC celulozei pastāv vairākas alternatīvas daļēji ķīmiskās celulēšanas metodes, katrai no tām ir atšķirīgas īpašības un pielietojumi.

1. Sārmainais sulfīta daļēji ķīmiskais pulss (AS-SCP)

Sārma izmanto nātrija sulfītu (na₂so₃) un nātrija hidroksīdu (NaOH) . videi

Ražo spēcīgākas un elastīgākas šķiedras nekā NSSC mīkstums, padarot tās piemērotas lietojumiem, kuriem nepieciešama uzlabota papīra stiprība.

Sārmainie apstākļi atvieglo labāku lignīna noņemšanu, uzlabojot šķiedru atdalīšanu, vienlaikus saglabājot hemicelulozi.

2.

Izmanto nātrija bisulfītu (NAHSO₃) vai kalcija bisulfītu (Ca (HSO₃) ₂) skābos vai gandrīz neitrālos pH apstākļos.

Parasti uzklāts skujkoku celulozē , kur kontrolēta lignīna noņemšana uzlabo šķiedru īpašības.

Ražo mīkstumu ar labāku spilgtumu un virsmas īpašības , padarot to piemērotu specializētām iepakojuma un drukāšanas lietojumiem.

3. Amonija bāzes daļēji ķīmiskā mīkstums

izmanto amonija sulfītu (NH₄) ₂so₃ vai amonija bisulfītu (NH₄HSO₃) . Kā ķīmisko vielu

Samazina ietekmi uz vidi, samazinot sēra emisijas un atvieglojot vieglāku ķīmisko atjaunošanos.

Nodrošina mērenu šķiedru izturību , ko bieži izmanto nišas lietojumos, kur prioritāte ir vides problēmas.

4. Zaļš šķidrums daļēji ķīmiskā mīkstums

Izmanto zaļo šķidrumu , Krafta pulēšanas blakusproduktu, kas sastāv no nātrija karbonāta (Na₂co₃) un nātrija sulfīda (Na₂s).

Piedāvā rentablu un ilgtspējīgu alternatīvu, atkārtojot atkritumu ķimikālijas no Kraft Mills.

Ražo celulozi ar labām izturības īpašībām , lai gan tās pieņemšana ir ierobežota procesa integrācijas problēmu dēļ.

Katra daļēji ķīmiskā mīkstuma metode sniedz atšķirīgas priekšrocības, padarot tās piemērotas dažādām lietošanas lietojumiem. NSSC mīkstums joprojām ir visplašāk izmantots tā efektivitātes un rentabilitātes dēļ, savukārt alternatīvas metodes atbilst īpašām nozares vajadzībām, piemēram, pastiprināta šķiedru stiprība, vides ilgtspējība vai uzlabota ķīmiskā atjaunošanās.

Puskēmiskās celulozes īpašības un pielietojums

Puspunktu celulozes priekšrocības un trūkumi

Daļēji ķīmiskā celulēšana ir plaši izmantota celulozes metode, kas līdzsvaro mehāniskās un ķīmiskās celulozes priekšrocības. Tas piedāvā augstu šķiedru ražu, mērenu ķīmisko patēriņu un spēcīgas celulozes īpašības, padarot to ideālu iesaiņošanai un gofrētai dēļa ražošanai. Tomēr tam ir arī daži ierobežojumi, jo īpaši attiecībā uz lignīna aizturi, ķīmisko atveseļošanos un ietekmi uz vidi.

Pus ķīmiskās celulozes priekšrocības

1. Augstāka raža, salīdzinot ar ķīmisko mīkstumu

Daļēji ķīmiskā celulēšana saglabā 65% –85% no izejvielas , turpretim Kraft un sulfīta celulozei ir daudz zemāka raža ( 40% –55% ).

Hemicelulozes daļēja aizture veicina lielāku šķiedru savienošanas izturību un lielapjoma , uzlabojot papīra īpašības.

Augsta raža samazina izejvielu izmaksas un atbalsta ilgtspējīgu mežsaimniecības praksi, maksimāli palielinot šķiedru izmantošanu.

2. Nepieciešama mazāk enerģijas nekā mehāniskā mīkstums

Mehāniskā mīkstums patērē ievērojamu enerģijas daudzumu (800–1200 kWh uz tonnu celulozes), turpretim pussķīmiskai celulēšanai ir nepieciešams ievērojami mazāks (200–500 kWh uz tonnu).

Ķīmiskā priekšapstrāde mīkstina šķiedras , samazinot enerģijas rafinēšanas prasības.

Zemāks enerģijas patēriņš veicina izmaksu ietaupījumus un samazinātu oglekļa nospiedumu celulozes un papīra ražošanā.

3. ražo spēcīgas un stingras šķiedras

Daļēja lignīna noņemšana uzlabo šķiedru elastību un sasaistes izturību , izraisot spēcīgāku celulozi, salīdzinot ar tīri mehānisku celulozi.

Augsta šķiedru stingrība padara daļēji ķīmisko celulozi ideālu vidēja un citu iepakojuma pielietojumu gofrēšanai, kur izturība ir kritiska.

Līdzsvars starp lignīna aizturi un šķiedru integritāti nodrošina, ka daļēji ķīmiskā mīkstums saglabā izturību, vienlaikus paliekot rentabls.

4. Piemērots dažādiem papīra produktiem

Galvenokārt tiek izmantots vidēja līmeņa gofrēšanai , bet arī atrod lietojumprogrammas daudzslāņu dokumentos, saliktos dēļos un dažus drukas dokumentus.

Var sajaukt ar citām celulozēm (piemēram, Kraft Pulp), lai uzlabotu īpašas īpašības, piemēram, izdrukājamību un izturību.

Pietiekami daudzpusīgs, lai apstrādātu gan cietkoksnes, gan skujkoku , kā arī alternatīvas šķiedras, piemēram, bagasse un lauksaimniecības atlikumus.

Puskēmiskās celulozes trūkumi

1. Lielāks lignīna saturs noved pie zemākas spilgtuma

Tā kā daļēji ķīmiskā celulēšana saglabā vairāk lignīna nekā Krafta vai sulfīta celulēšana , iegūtā celuloze ir tumšāka un prasa papildu balināšanu lietojumprogrammām, kurām ir nepieciešams augsts spilgtums.

Paaugstināts lignīna saturs ietekmē arī izdrukājamību , padarot to mazāk piemērotu smalkajiem drukas dokumentiem.

2. Ķīmisko vielu sarežģīta atjaunošanās salīdzinājumā ar Krafta mīkstumu

Atšķirībā no Kraft procesa, kurai ir labi izveidota ķīmiskās atjaunošanās sistēmas , daļēji ķīmiskā celulēšana rada izaicinājumus atgūšanā nātrija sulfīta vai citu ķīmisko vielu .

Ķīmiskās atveseļošanās ekonomiskā dzīvotspēja ir atkarīga no dzirnavu integrācijas un procesa optimizācijas , kas var nebūt iespējama mazākām operācijām.

Salīdzinājums ar ķīmisko mīkstumu un mehānisko celulozi

Daļēji ķīmiskā celulēšana ir starpposma process starp ķīmisko celulozi un mehānisko celulozi , apvienojot abu aspektus, lai panāktu līdzsvaru starp šķiedrvielu stiprumu, ražu un ražošanas efektivitāti. Ķīmiskās apstrādes apjoms ir zemāks nekā ķīmiskajā celulozē, savukārt mehāniskā rafinēšana ir maigāka nekā mehāniskajā celulozē.

Plašs ķīmiskās un mehāniskās apstrādes

| ( | ķīmiskā celulozes piemēram, Kraft, sulfīta) | daļēji ķīmiskā celulēšana (piemēram, NSSC) | Mehāniskā celulēšana (piemēram, TMP, RMP) |

| Ķīmiskā lietošana | Augsts (plaša lignīna noņemšana) | Mērens (daļēja lignīna noņemšana) | Zems (minimāla ķīmiskā apstrāde) |

| Enerģijas patēriņš | Zems (ķīmiskā delignifikācija samazina rafinēšanas enerģiju) | Mērens (nepieciešama gan ķīmiskā, gan mehāniskā enerģija) | Augsts (intensīva mehāniskā rafinēšana) |

| Ienest | Zems (40%–55%) | Vidējs (65%–85%) | Augsts (85%–95%) |

| Šķiedru izturība | Augstas (stipras, garas šķiedras) | Mēreni (stingras un izturīgas šķiedras) | Zemas vai mērenas (vājākas šķiedras) |

| Spilgtums | Augsts (pēc balināšanas) | Vidējs (tumšāks lignīna aiztures dēļ) | Zems (augsts lignīna saturs) |

| Ķīmiskā atgūšana | Efektīvs un labi attīstīts | Izaicinošs, mazāk efektīvs | Nav piemērojams |

| Tipiskas lietojumprogrammas | Smalks papīrs, audi, augstas izturības iepakojums | Gofrējoši vidējie, daudzslāņu dēļi | Avīžu papīrs, žurnālu papīrs, zemu izmaksu drukas papīrs |

Galvenie paņēmieni:

Salīdzinot ar ķīmisko celulingu , daļēji ķīmiskajai celulēšanai ir augstāka raža , bet tā saglabā vairāk lignīna , padarot to mazāk spilgtu un nedaudz vājāku. Tomēr tas prasa mazāku ķīmisku apstrādi un nodrošina rentablu alternatīvu iesaiņojuma materiāliem.

Salīdzinot ar mehānisko celulozi , daļēji ķīmiskā celulēšana rada stiprākas un izturīgākas šķiedras , kaut arī ar zemāku ražu. Tas prasa arī mazāk enerģijas , padarot to par līdzsvarotāku izvēli lietojumprogrammām, kur galvenie faktori ir izturība un efektivitāte .

Šis līdzsvars padara daļēji ķīmisko celulingu īpaši vērtīgu vidēja un iepakojuma gofrēšanai , kur izturība ir būtiska, bet pilnīga ķīmiska celulēšana nav nepieciešama.

Pārveidojiet savu papīra ražošanu ar saullēkta papīru!

Rentabla , augstas ražas un ilgtspējīga celulozes šķīduma, ? kas rentabls, ķīmijas celulēšana ir atslēga spēcīgākiem, izturīgākiem papīra izstrādājumiem, vienlaikus optimizējot enerģiju un ķīmisku lietošanu. Vietnē Sunrise Paper mēs esam apņēmušies piegādāt novatoriskus un videi draudzīgus risinājumus celulozes un papīra rūpniecībai.

Pievienojieties mums revolucionārā iepakojuma, gofrēta dēlī un speciālajā papīra ražošanā ar uzlabotām daļēji ķīmiskām celulēšanas metodēm. Uzlabojiet efektivitāti, samaziniet izmaksas un palieciet tirgū.

Sazinieties ar Sunrise Paper šodien, lai izpētītu mūsu kompetenci un risinājumus. Izveidosim gudrāku, zaļāku nākotni papīra rūpniecībai - vissvarīgākais! #