Wie können wir sowohl einen hohen Zellstoffertrag als auch eine starke Faserqualität erreichen und gleichzeitig Energie und chemische Verwendung in Schach halten? Das semi-chemische Aufbau bietet das perfekte Gleichgewicht zwischen mechanischem und chemischem Aufbau und macht es zu einem wesentlichen Prozess in der Papierindustrie.

Diese Methode beinhaltet eine leichte chemische Behandlung, um Lignin zu erweichen, gefolgt von mechanischer Raffinierung, um Fasern effizient zu trennen. Es wird häufig zum Wellenmaterial und Verpackungsmaterial verwendet und bietet eine höhere Ausbeute als chemisches Zulp und stärkere Fasern als mechanisches Zulp.

In diesem Artikel untersuchen wir seinen Prozess, die Vorteile, die Methoden und die Branchenvergleiche und zeigen, warum er eine kostengünstige und nachhaltige Wahl bleibt.

Was ist semi-chemisches Pulpen?

Definitions- und Prozessübersicht

Das semi-chemische Aufbau ist eine Hybrid-Puling-Methode, die Aspekte sowohl des chemischen als auch des mechanischen Aufgabens kombiniert. Der Prozess umfasst teilweise Lignin in Holzchips unter Verwendung einer milden chemischen Behandlung, gefolgt von mechanischer Raffinierung, um die Fasern zu trennen. Dieser Ansatz verbessert die Faserqualität und die Aufrechterhaltung einer relativ hohen Ausbeute im Vergleich zu vollständig chemischen Pulsmethoden.

Typischer Ertragsbereich (65%–85%)

Die Ausbeute des semi-chemischen Auflagens liegt typischerweise zwischen 65%und 85% , signifikant höher als das Kraftpulpen (40%–55%), jedoch niedriger als rein mechanisches Pulping (90%–95%). Die genaue Ausbeute hängt von Faktoren ab, wie:

Chemische Konzentration und Art: Eine geringere chemische Verwendung führt zu höheren Erträgen, kann jedoch die Zellstoffqualität beeinflussen.

Kochzeit und Temperatur: Optimierung dieser Parameter sorgt für eine effektive Ligninweichung ohne übermäßigen Faserabbau.

Holzarten: Weichhölzer und Harthölzer verhalten sich unterschiedlich und beeinflussen die Gesamtleistung und die Fasereigenschaften.

Bedeutung des semi-chemischen Zellen in der Papierindustrie

Das semi-chemische Auflagen spielt eine wichtige Rolle in der Papierindustrie, indem sie ein Gleichgewicht zwischen Faserfestigkeit, Produktionseffizienz und Umweltauswirkungen bietet. Es wird häufig bei der Herstellung von Wellblechmedium für Pappverpackungen verwendet, bei denen hohe Festigkeit und Steifheit unerlässlich sind.

Im Vergleich zum mechanischen Aufbau produziert es stärkere Fasern und hat im Vergleich zum chemischen Aufbau eine höhere Ausbeute (65%–85%), was es kosteneffektiv macht. Darüber hinaus verbraucht es weniger Chemikalien und weniger Energie, wodurch die Betriebskosten und die Umweltverschmutzung gesenkt werden. Seine Anpassungsfähigkeit ermöglicht es Mills, es mit anderen Pulps für maßgeschneiderte Papiereigenschaften zu mischen, was es in verschiedenen Anwendungen zu einer vielseitigen Wahl macht.

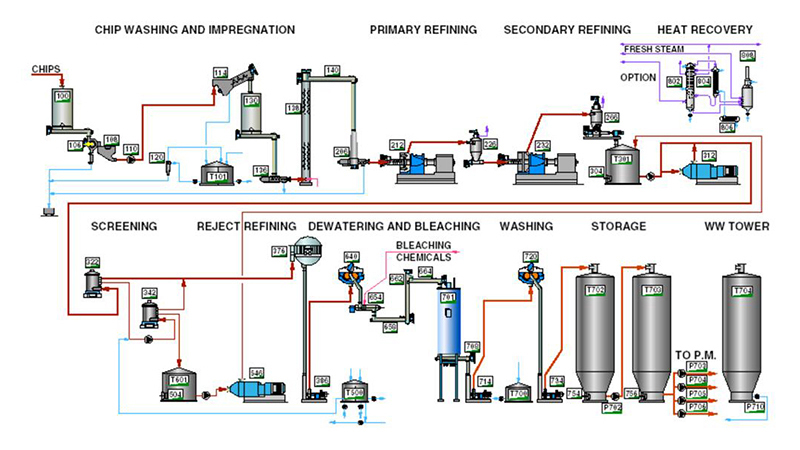

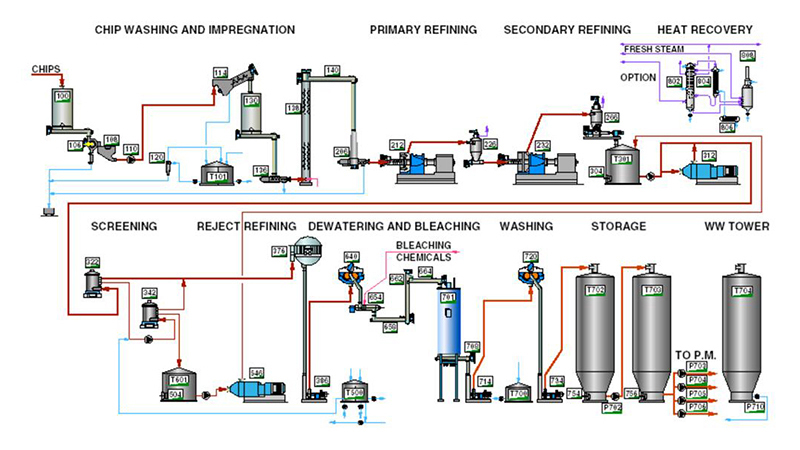

Der semi-chemische Pulpenprozess

Das semi-chemische Aufbau ist ein zweistufiger Prozess, der eine milde chemische Behandlung mit mechanischer Raffinierung kombiniert, um hochrangige Pulpa mit verbesserter Faserfestigkeit zu erzeugen. Das Verfahren umfasst eine sorgfältige Auswahl von Rohstoffen, eine chemische Vorbehandlung, um Lignin zu erweichen, mechanische Raffinierung zu trennen Fasern und anschließendes Waschen und Screening, um ein sauberes, gleichmäßiges Zellstoff zu erhalten.

a) Auswahl der Rohstoffe

Die Auswahl der Rohstoffe wirkt sich erheblich auf die Effizienz und Qualität des semi-chemischen Auflagens aus. Der Prozess ist vielseitig und ermöglicht die Verwendung von Holz- und Nichtholzmaterialien.

Bevorzugte Holzarten (Hartholz gegen Softholz)

Harthölzer (z. B. Eiche, Birke, Eukalyptus): Im Allgemeinen für das semi-chemische Zellen aufgrund ihrer kurzen Fasern bevorzugt, die die Steifheit und die Oberflächeneigenschaften des endgültigen Papierprodukts verbessern.

Weichhölzer (z. B. Kiefer, Fichte, FIR): In einigen Fällen werden in einigen Fällen, in denen längere Fasern benötigt werden, um die Festigkeit und Haltbarkeit zu verbessern, insbesondere bei Wellblechanwendungen.

Alternative Rohstoffe

Zusätzlich zu herkömmlichen Holzquellen kann das semi-chemische Aufbau Nicht-Holzfasern verwenden , um die Nachhaltigkeit und die Kosteneffizienz zu verbessern:

Bagasse (Zuckerrohrrückstände): Eine praktikable Alternative, die starke Fasern für die Papierbrettproduktion bietet.

Landwirtschaftliche Rückstände (z. B. Weizenstroh, Maisstiele, Bambus): Bieten Sie eine umweltfreundliche Option an, obwohl sie aufgrund eines höheren Kieselsäuregehalts zusätzliche Vorbehandlung benötigen.

b) Chemische Behandlung (Stadium vor dem Kochen)

Die chemische Vorbehandlung ist ein kritischer Schritt beim semi-chemischen Zellen, da es Lignin und Hemicellulose teilweise beseitigt, um die mechanische Raffinierung zu erleichtern.

Arten von Chemikalien verwendet

Für die Vorkochstufe können mehrere Chemikalien verwendet werden, abhängig von dem spezifischen Prozess und der gewünschten Kräfte Eigenschaften:

Natriumsulfit (Na₂so₃): Die häufigste Wahl, die wirksame Ligninweichung anbietet und gleichzeitig eine hohe Faserausbeute aufrechterhält.

Alkalin -Sulfit: Eine modifizierte Version, die bessere Stärke Eigenschaften bietet.

Ammoniumsulfit: Manchmal zur Verbesserung der chemischen Erholung und zur Verringerung der Umweltauswirkungen.

Grüne Alkohol: Ein Nebenprodukt des Kraftpulings, das als kostengünstige und nachhaltige chemische Alternative verwendet wird.

Kochprozess und Bedingungen

Temperatur: In der Regel von 140 ° C bis 180 ° C , abhängig vom Rohmaterial und der chemischen Zusammensetzung.

Zeit: Mäßige Kochzeiten (10–30 Minuten) werden verwendet, um eine ausreichende Ligninweichung zu gewährleisten und gleichzeitig die Faserschäden zu minimieren.

pH -Kontrolle: Der Prozess wird unter alkalischen oder neutralen Bedingungen (pH 7–10 ) gehalten, um die Faserqualität zu optimieren.

Druck: Das Kochen wird unter kontrollierten Druckbedingungen (4–8 bar) durchgeführt, um die chemische Durchdringung und Gleichmäßigkeit zu verbessern.

Teilweise Delignifikation und Entfernung von Hemicellulose

Im Gegensatz zum chemischen Aufbau, bei dem Lignin fast vollständig entfernt ist, erreicht das semi-chemische Aufbau eine teilweise Delignifizierung (typischerweise 20%–40%), um die Faserfestigkeit aufrechtzuerhalten. Hemicellulose wird ebenfalls teilweise entfernt, wodurch die Faserbindung und Flexibilität verbessert und gleichzeitig den Ertrag erhalten bleibt.

c) Mechanische Raffinierung

Sobald die Holzchips durch chemische Behandlung gemildert sind, werden sie mechanisch verfeinert, um die Fasern zu trennen.

Rolle von Raffinerien

Discraffiner: Die am häufigsten verwendeten Geräte, bestehend aus rotierenden Scheiben, die Fasern effizient mahlen und trennen.

Konische und zylindrische Raffinerien: Alternative Raffineriermethoden, die je nach den Zellstoffeigenschaften und Mühlenaufbau verwendet werden.

Energiebedarf und Fasertrennungsprozess

Energieverbrauch: Die mechanische Raffinierung erfordert einen mäßigen Energieeingang (200–500 kWh pro Tonne Zellstoff), signifikant niedriger als rein mechanisches Zell, jedoch höher als das chemische Aufbau.

Fasertrennung: Die erweichten Chips werden geschert und fibrilliert und erzeugen lange, intakte Fasern mit minimalem Schaden, was die Papierfestigkeit verbessert.

d) Waschen und Screening

Nach der Verfeinerung wird das Zellstoff waschen und untersucht, um unerwünschte Materialien zu entfernen und die Qualität zu verbessern.

Entfernung von Restchemikalien und unerwünschten Partikeln

Waschstadium: Überschüssige Chemikalien, gelöstes Lignin und Hemicellulosefragmente werden unter Verwendung von Wasser oder schwachem Schnauzen entfernt. Dieser Schritt ist unerlässlich, um ein saubereres Zellstoff zu gewährleisten und die nachgelagerte Verarbeitung zu verbessern.

Filtration und Sedimentation: Wird verwendet, um feine Partikel und chemische Reste vor dem Zellstoff -Screening zu trennen.

Faser -Screening auf Gleichmäßigkeit

Vibrierende Bildschirme und Zentrifugalreiniger: Entfernen Sie übergroße oder unterentwickelte Fasern, um die Konsistenz zu gewährleisten.

Endgültige Raffination von Pulpen: Einige Prozesse umfassen eine sekundäre Raffinerie -Phase, um die Gleichmäßigkeit der Faser und die Bindungseigenschaften weiter zu verbessern.

Arten von semi-chemischen Pulsmethoden

Die semi-chemischen Pulsmethoden variieren je nach Art der zur Vorbehandlung verwendeten Chemikalien. Während alle Methoden eine teilweise Delignifizierung beinhalten, gefolgt von mechanischer Raffinierung, beeinflussen verschiedene chemische Systeme die Fruchtfleischeigenschaften, den Energieverbrauch und die Umweltauswirkungen. Das am weitesten verbreitete Prozess ist das semi-chemische (NSSC) -Perben (NSSC) des neutralen Sulfits , aber alternative Methoden wie alkalisches Sulfit, Bisulfit, Ammoniumbasis und grünes halbchemisches Zulpeln von Green Alkohol werden auch in spezifischen Anwendungen eingesetzt.

A) Semi-chemischer (NSSC) neutrales Sulfit

Das NSSC-Pulping ist das häufigste semi-chemische Pulsmethode , insbesondere für die Herstellung von Wellblechmedien, die in Papp- und Verpackungsmaterialien verwendet werden. Es bietet ein optimales Gleichgewicht zwischen Zellstofffestigkeit, Kosteneffizienz und Ertrag.

Chemische Reaktionen und pH -Kontrolle

Das NSSC -Pulpen verwendet hauptsächlich Natriumsulfit (Na₂so₃) als aktives chemisches Mittel, das Lignin und Hemicellulose teilweise auflöst und gleichzeitig die Faserintegrität bewahrt.

Ein Na₂so₃- und Nahco₃-Puffersystem wird verwendet, um einen nahezu neutralen pH-Wert ( pH 7–9 ) aufrechtzuerhalten, wodurch übermäßigen Faserabbau und Verbesserung der Papierstärke verhindert werden.während des Kochprozesses

Die Reaktion zielt hauptsächlich auf die Ligninsulfonierung ab und macht Lignin in Wasser ohne übermäßigen Faserabbau löslicher.

Schlüsseleinflussfaktoren

Mehrere Parameter beeinflussen die Wirksamkeit des NSSC -Pulkings:

Chemische Zusammensetzung: Die Konzentration von Natriumsulfit und Natriumbicarbonat beeinflusst den Grad der Ligninentfernung und die Faserflexibilität.

Temperatur: Das Kochen tritt typischerweise bei 160–180 ° C auf , um sicherzustellen, dass eine ausreichende Abschwächung der Ligninweichung ohne übermäßige Faserschwächung gewährleistet.

Kochdauer: Der Vorgang dauert 10 bis 30 Minuten , abhängig von Holzarten und gewünschten Kräfeleigenschaften.

Eignung für die Produktion von Wellblecher Vorstand

NSSC -Pulpa ist sehr geeignet für das Wellenmedium geeignet . aufgrund seiner Kombination aus hoher Festigkeit, Steifheit und Flexibilität

Der Prozess bewahrt einen signifikanten Teil der Hemicellulose, was die Faserbindung verbessert und die Druckfestigkeit des Endprodukts verbessert.

Im Vergleich zum vollständig chemischen Aufbau bietet NSSC eine höhere Ausbeute (65%–85%) , wodurch es für Verpackungsanwendungen kostengünstiger ist.

b) Andere semi-chemische Pulsmethoden

Neben dem NSSC-Aufbau gibt es mehrere alternative semi-chemische Pulsmethoden mit jeweils unterschiedlichen Eigenschaften und Anwendungen.

1.

Verwendet Natriumsulfit (Na₂so₃) und Natriumhydroxid (NaOH), um eine alkalische Umgebung zu schaffen.

Erzeugt stärkere und flexiblere Fasern als das NSSC -Aufbau, sodass es für Anwendungen geeignet ist, die eine verbesserte Papierstärke erfordern.

Die alkalischen Bedingungen ermöglichen eine bessere Entfernung von Lignin und verbessern die Fasertrennung und erhalten gleichzeitig Hemicellulose.

2. Semi-chemisches Pulpen Bisulfit

Verwendet Natriumbisulfit (Nahso₃) oder Calcium Bisulfit (Ca (HSO₃) ₂ ₂) bei sauren oder nahezu neutralen pH-Bedingungen.

In der Regel beim angewendet Weichholzpullen , wobei die kontrollierte Ligninentfernung die Fasereigenschaften verbessert.

Erzeugt Zellstoff mit besseren Helligkeit und Oberflächeneigenschaften , wodurch es für spezielle Verpackungs- und Druckanwendungen geeignet ist.

3. Semi-chemisches Zellen auf Ammoniumbasis

Verwendet Ammoniumsulfit (NH₄) ₂so₃ oder Ammonium -Bisulfit (NH₄HSO₃) als chemisches Mittel.

Reduziert die Umweltauswirkungen, indem die Schwefelemissionen gesenkt und die chemische Erholung erleichtert werden.

Bietet eine mäßige Faserfestigkeit , die häufig in Nischenanwendungen verwendet wird, bei denen Umweltprobleme Priorität haben.

4. Grüne Alkohol Halbchemisches Zellen

Verwendet grünes Alkohol , ein Nebenprodukt aus Kraftpullen, bestehend aus Natriumcarbonat (Na₂co₃) und Natriumsulfid (Na₂s).

Bietet eine kostengünstige und nachhaltige Alternative, indem Sie Abfallchemikalien aus Kraftwerken auszahlen.

Erzeugt Zellstoff mit guten Stärke Eigenschaften , obwohl seine Einführung aufgrund der Herausforderungen der Prozessintegration begrenzt ist.

Jede semi-chemische Pulsmethode bietet unterschiedliche Vorteile, sodass sie für verschiedene Endverbrauchsanwendungen geeignet sind. Das NSSC-Pulking bleibt am weitesten verbreitet , während alternative Methoden den spezifischen Industriebedürfnissen wie verbesserte Faserfestigkeit, Umweltverträglichkeit oder verbesserte chemische Erholung gerecht werden. aufgrund seiner Effizienz und Kosteneffizienz

Eigenschaften und Anwendungen von semi-chemischer Pulpa

Vor- und Nachteile des semi-chemischen Zündes

Das semi-chemische Aufbau ist eine weit verbreitete Pulsmethode, die die Vorteile des mechanischen und chemischen Aufgabens ausgleichen. Es bietet eine hohe Faserausbeute, einen mittelschweren chemischen Verbrauch und starke Fruchtfunktionen, wodurch es ideal für die Verpackung und die Produktion von Wellplattern ist. Es hat jedoch auch einige Einschränkungen, insbesondere in Bezug auf Ligninretention, chemische Erholung und Umweltauswirkungen.

Vorteile des semi-chemischen Zündes

1. höhere Ausbeute im Vergleich zum chemischen Aufzügen

Das semi-chemische Pulping behält 65% –85% des Rohstoffs bei , während Kraft- und Sulfitpulpen viel niedrigere Erträge ( 40% –55% ) aufweisen.

Die teilweise Aufbewahrung von Hemicellulose trägt zu einer höheren Faserbindungsfestigkeit und -masse bei und verbessert Papiereigenschaften.

Hoher Ertrag reduziert die Rohstoffkosten und unterstützt nachhaltige Forstpraktiken durch Maximierung der Faserverwendung.

2. Erfordert weniger Energie als mechanisches Zellen

Das mechanische Aufbau verbraucht eine signifikante Menge an Energie (800–1.200 kWh pro Tonne Zellstoff), während das semi-chemische Pulping erheblich weniger (200–500 kWh pro Tonne) erfordert.

Die chemische Vorbehandlung mildert die Fasern und reduziert den Raffinierungsenergieanforderungen.

Niedrigerer Energieverbrauch trägt zu Kosteneinsparungen und zu einem verringerten CO2 -Fußabdruck in der Zellstoff- und Papierproduktion bei.

3. produziert starke und starre Fasern

Die partielle Entfernung von Lignin verbessert die Faserflexibilität und die Bindungsfestigkeit , was zu stärkerem Zellstoff im Vergleich zu reinem mechanischen Zeichnen führt.

Eine hohe Fasersteifigkeit macht semi-chemische Pulpa ideal zum Wellenmedium und anderen Verpackungsanwendungen, bei denen die Stärke kritisch ist.

Das Gleichgewicht zwischen Ligninretention und Faserintegrität stellt sicher, dass semi-chemische Pulpe die Haltbarkeit beibehält und gleichzeitig kosteneffizient bleibt.

4. für verschiedene Papierprodukte geeignet

In erster Linie zum Wellenmedium verwendet , findet aber auch Anwendungen in mehrschichtigen Papieren, Verbundbrettern und einigen Druckpapieren.

Kann mit anderen Pulps (z. B. Kraftpulp) gemischt werden, um bestimmte Eigenschaften wie Druckbarkeit und Haltbarkeit zu verbessern.

Vielseitig genug, um sowohl Harthölzer als auch Weichholz sowie alternative Fasern wie Bagasse und landwirtschaftliche Rückstände zu verarbeiten.

Nachteile des semi-chemischen Aufpulsens

1. Ein höherer Ligningehalt führt zu einer geringeren Helligkeit

Da das semi-chemische Pulping mehr Lignin als Kraft- oder Sulfitpulpen behält , ist die resultierende Zellstoff dunkler und erfordert zusätzliches Bleichmittel für Anwendungen, die eine hohe Helligkeit fordern.

Ein erhöhter Ligningehalt wirkt sich auch auf die Druckbarkeit aus und sorgt für feine Druckpapiere weniger geeignet.

2. Komplexe Wiederherstellung von Chemikalien im Vergleich zum Kraftpullen

Im Gegensatz zum Kraftprozess, bei dem ein gut etabliertes chemisches Wiederherstellungssystem verfügt , stellt das semi-chemische Aufbau Herausforderungen bei der Wiederherstellung von Natriumsulfit oder anderen chemischen Wirkstoffen dar.

Die wirtschaftliche Lebensfähigkeit der chemischen Erholung hängt von der Mühlenintegration und der Prozessoptimierung ab , die für kleinere Operationen möglicherweise nicht möglich ist.

Verglichen

Das semi-chemische Aufbau ist ein Zwischenprozess zwischen chemischem Zell und mechanischem Aufbau , das Aspekte von beiden kombiniert, um ein Gleichgewicht zwischen Faserfestigkeit, Ertrag und Produktionseffizienz zu erreichen. Das Ausmaß der chemischen Behandlung ist niedriger als beim chemischen Aufbau, während die mechanische Raffinierung milder ist als beim mechanischen Aufbau.

Das Gleichgewicht zwischen und mechanischer

| Behandlungsart |

Puling ( |

Chemical z |

. chemischer |

| Chemische Verwendung |

Hoch (umfangreiche Ligninentfernung) |

Moderat (partielle Ligninentfernung) |

Niedrig (minimale chemische Behandlung) |

| Energieverbrauch |

Niedrig (chemische Dignifikation reduziert die Verfeinerung der Energie) |

Mäßig (erfordert sowohl chemische als auch mechanische Energie) |

Hoch (intensive mechanische Raffinierung) |

| Ertrag |

Niedrig (40%–55%) |

Medium (65%–85%) |

Hoch (85%–95%) |

| Faserfestigkeit |

Hoch (starke, lange Fasern) |

Moderat (starr und langlebige Fasern) |

Niedrig bis moderat (schwächere Fasern) |

| Helligkeit |

Hoch (nach dem Bleichen) |

Medium (dunkler aufgrund der Lignin -Retention) |

Niedrig (hoher Ligningehalt) |

| Chemische Erholung |

Effizient und gut entwickelt |

Herausfordernd, weniger effizient |

Nicht anwendbar |

| Typische Anwendungen |

Feines Papier, Gewebe, hochfeste Verpackung |

Multi-Schicht-Boards mittelgroß |

Zeitungspapier, Zeitschriftenpapier, kostengünstiges Druckpapier |

Wichtigste Imbiss:

Im Vergleich zum chemischen Aufbau weist das semi-chemische Aufbau eine höhere Ausbeute auf , behält jedoch mehr Lignin bei , was es weniger hell und etwas schwächer macht. Es erfordert jedoch weniger chemische Verarbeitung und bietet eine kostengünstige Alternative für Verpackungsmaterialien.

Im Vergleich zum mechanischen Aufbau erzeugt das semi-chemische Aufbau stärkere und haltbarere Fasern , wenn auch bei einer geringeren Ausbeute. Es erfordert auch weniger Energie und macht es zu einer ausgewogeneren Wahl für Anwendungen, bei denen Stärke und Effizienz Schlüsselfaktoren sind.

Dieses Gleichgewicht macht das semi-chemische Pulpen besonders wertvoll für das Wellenmedium und die Verpackung , wobei die Festigkeit unerlässlich ist, aber das vollständige chemische Aufbau unnötig ist.

Verwandeln Sie Ihre Papierproduktion mit Sonnenaufgangspapier!

Die Suche nach einem kostengünstigen, hochrangigen und nachhaltigen Puling-Lösungslösung ? . ist der Schlüssel zu stärkeren, dauerhafteren Papierprodukten und optimiert den Energie- und chemischen Einsatz Bei Sunrise Paper sind wir bestrebt, innovative und umweltfreundliche Lösungen für die Zellstoff- und Papierindustrie zu liefern.

Besuchen Sie die Verpackung, das Wellblech und die Produktion von Spezialpapieren mit fortschrittlichen halbchemischen Pulling-Techniken. Steigern Sie die Effizienz, senken Sie die Kosten und bleiben Sie auf dem Markt.

Wenden Sie sich noch heute an Sunrise Paper, um unser Fachwissen und unsere Lösungen zu erkunden. Lassen Sie uns eine intelligentere, grünere Zukunft für die Papierindustrie aufbauen - in der Papierbranche! #