Hvordan kan vi opnå både højt papirmasseudbytte og stærk fiberkvalitet, mens vi holder energi og kemisk brug i skak? Semi-kemisk papirmasse tilbyder den perfekte balance mellem mekanisk og kemisk papirmasse, hvilket gør det til en vigtig proces i papirindustrien.

Denne metode involverer mild kemisk behandling til at blødgøre lignin, efterfulgt af mekanisk raffinering til at adskille fibre effektivt. Det er vidt brugt til korrugeringsmedium og emballagematerialer, der tilbyder højere udbytte end kemisk papirmasse og stærkere fibre end mekanisk papirmasse.

I denne artikel udforsker vi dens proces, fordele, metoder og branche sammenligninger, hvilket afslører, hvorfor det forbliver et omkostningseffektivt og bæredygtigt valg.

Hvad er semi-kemisk papirmasse?

Definition og procesoversigt

Semi-kemisk papirmasse er en hybrid pulpingmetode, der kombinerer aspekter af både kemisk og mekanisk papirmasse. Processen involverer delvist nedbrydning af lignin i træflis ved hjælp af en mild kemisk behandling, efterfulgt af mekanisk raffinering for at adskille fibrene. Denne fremgangsmåde forbedrer fiberkvaliteten, mens det opretholder et relativt højt udbytte sammenlignet med fuldt kemiske papirmasse -metoder.

Typisk udbytteområde (65%–85%)

Udbyttet af semi-kemisk papirmasse varierer typisk mellem 65%og 85% , signifikant højere end kraftmasse (40%–55%), men lavere end rent mekanisk papirmasse (90%–95%). Det nøjagtige udbytte afhænger af faktorer som:

Kemisk koncentration og type: lavere kemisk anvendelse resulterer i højere udbytter, men kan påvirke pulpkvaliteten.

Tilberedningstid og temperatur: Optimering af disse parametre sikrer effektiv ligninblødgøring uden overdreven fibernedbrydning.

Træarter: Softwoods og hårdttræ opfører sig forskelligt og påvirker det samlede udbytte og fiberegenskaber.

Betydningen af semi-kemisk papirmasse i papirindustrien

Semi-kemisk papirmasse spiller en vigtig rolle i papirindustrien ved at tilbyde en balance mellem fiberstyrke, produktionseffektivitet og miljøpåvirkning. Det er vidt brugt til fremstilling af korrugerende medium til papemballage, hvor høj styrke og stivhed er vigtig.

Sammenlignet med mekanisk papirmasse producerer den stærkere fibre og sammenlignet med kemisk papirmasse har det et højere udbytte (65%–85%), hvilket gør det omkostningseffektivt. Derudover forbruger det færre kemikalier og mindre energi, hvilket reducerer driftsomkostninger og miljøforurening. Dens tilpasningsevne giver Mills mulighed for at blande den med andre masser til tilpassede papiregenskaber, hvilket gør det til et alsidigt valg i forskellige applikationer.

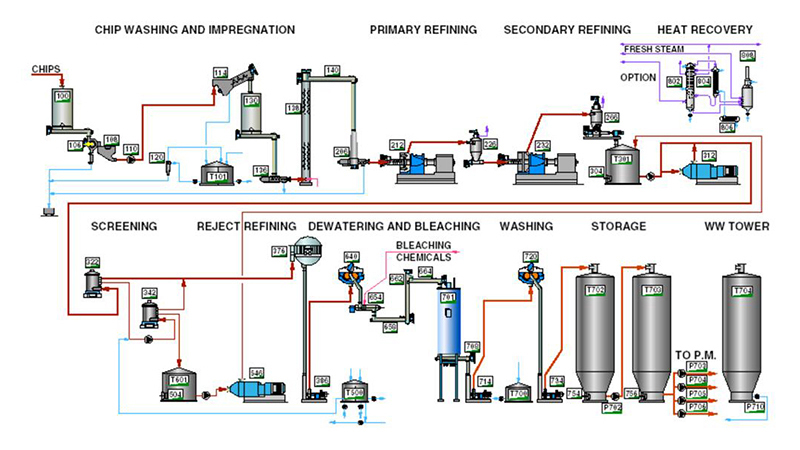

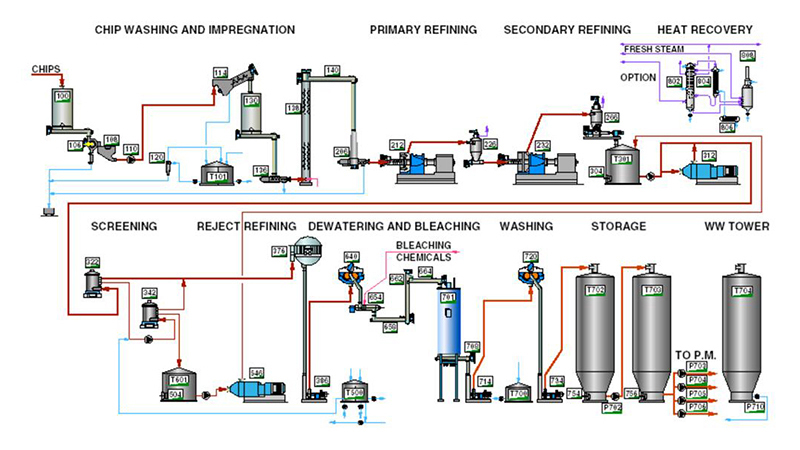

Den semi-kemiske papirmasseproces

Semi-kemisk papirmasse er en to-trins proces, der kombinerer mild kemisk behandling med mekanisk raffinering for at producere højrente papirmasse med forbedret fiberstyrke. Processen involverer omhyggelig udvælgelse af råmaterialer, kemisk forbehandling for at blødgøre lignin, mekanisk raffinering til separate fibre og efterfølgende vask og screening for at opnå en ren, ensartet papirmasse.

a) Valg af råvarer

Valget af råvarer påvirker væsentligt effektiviteten og kvaliteten af semi-kemisk papirmasse. Processen er alsidig, hvilket muliggør brug af både træ- og ikke-træmaterialer.

Foretrukne træarter (hårdttræ vs. softwood)

Hardwoods (f.eks. Oak, Birch, Eucalyptus): generelt foretrukket til semi-kemisk papirmasse på grund af deres korte fibre, hvilket forbedrer stivheden og overfladeegenskaberne for det endelige papirprodukt.

Softwoods (f.eks. Pine, Spruce, FIR): Brugt i nogle tilfælde, hvor der er behov for længere fibre for at forbedre styrke og holdbarhed, især i korrugering af medium applikationer.

Alternative råvarer

Ud over traditionelle trævilder kan semi-kemisk papirmasse anvende ikke-træfibre til at forbedre bæredygtighed og omkostningseffektivitet:

Bagasse (sukkerrørsrester): Et levedygtigt alternativ, der giver stærke fibre til papproduktion.

Landbrugsrester (f.eks. Hvedestrå, majsstængler, bambus): Tilbyder en miljøvenlig mulighed, skønt de kræver yderligere forbehandling på grund af højere silicaindhold.

b) Kemisk behandling (pre-cooking fase)

Kemisk forbehandling er et kritisk trin i semi-kemisk papirmasse, da det delvist fjerner lignin og hemicellulose for at lette mekanisk raffinering.

Anvendte typer kemikalier

Flere kemikalier kan bruges til pre-cooking-fasen, afhængigt af den specifikke proces og ønskede papirmasseegenskaber:

Natriumsulfit (Na₂so₃): Det mest almindelige valg, der tilbyder effektiv ligninblødgøring, mens det opretholder et højt fiberudbytte.

Alkalisk sulfit: En modificeret version, der giver bedre styrkeegenskaber.

Ammoniumsulfit: Nogle gange bruges til at forbedre kemisk bedring og reducere miljøpåvirkningen.

Grøn spiritus: Et biprodukt af Kraft-papirmasse, der bruges som et omkostningseffektivt og bæredygtigt kemisk alternativ.

Madlavningsproces og forhold

Temperatur: spænder typisk fra 140 ° C til 180 ° C , afhængigt af råmaterialet og kemisk sammensætning.

Tid: Moderat tilberedningstider (10-30 minutter) bruges til at sikre tilstrækkelig ligninblødgøring, mens fiberskader minimeres.

PH -kontrol: Processen opretholdes under alkaliske eller neutrale betingelser (pH 7-10 ) for at optimere fiberkvaliteten.

Tryk: Madlavning udføres under kontrollerede trykbetingelser (4–8 bar) for at forbedre kemisk penetration og ensartethed.

Delvis afdeltning og fjernelse af hæmicellulose

I modsætning til kemisk papirmasse, hvor lignin næsten udelukkende fjernes, opnår semi-kemisk papirmasse delvis afdeling (typisk 20%–40%) for at opretholde fiberstyrke. Hemicellulose fjernes også delvist, hvilket forbedrer fiberbinding og fleksibilitet, mens det bevarer udbyttet.

c) Mekanisk raffinering

Når træchipsene er blødgjort ved kemisk behandling, gennemgår de mekanisk raffinering for at adskille fibrene.

Raffinaderier

Diskraffinaderier: Det mest almindeligt anvendte udstyr, der består af roterende diske, der slibes og adskiller fibre effektivt.

Koniske og cylindriske raffinaderier: Alternative raffineringsmetoder anvendt afhængigt af papirmasseegenskaber og mølleopsætning.

Energikrav og fiberseparationsproces

Energiforbrug: Mekanisk raffinering kræver moderat energiindgang (200–500 kWh pr. Ton papirmasse), signifikant lavere end rent mekanisk papirmasse, men højere end kemisk papirmasse.

Fiberseparation: De blødgjorte chips er klippet og fibrilleret og producerer lange, intakte fibre med minimal skade, hvilket forbedrer papirstyrken.

d) Vask og screening

Efter raffinering gennemgår massen vask og screening for at fjerne uønskede materialer og forbedre kvaliteten.

Fjernelse af resterende kemikalier og uønskede partikler

Vasketrin: Overskydende kemikalier, opløst lignin og hemicellulosefragmenter fjernes ved hjælp af vand eller svag spiritus. Dette trin er vigtigt for at sikre en renere papirmasse og forbedre nedstrømsbehandlingen.

Filtrering og sedimentation: Bruges til at adskille fine partikler og kemiske rester inden papirmasse -screening.

Fiber screening for ensartethed

Vibrerende skærme og centrifugalrensere: Hjælp med at fjerne overdimensionerede eller underudviklede fibre, hvilket sikrer konsistens.

Endelig raffinering af papirmasse: Nogle processer inkluderer et sekundært raffineringsstadium for yderligere at forbedre fiberens ensartethed og bindingsegenskaber.

Typer af semi-kemiske papirmasse-metoder

Semi-kemiske pulpingmetoder varierer baseret på den type kemikalier, der bruges til forbehandling. Mens alle metoder involverer delvis afklaring efterfulgt af mekanisk raffinering, påvirker forskellige kemiske systemer masseegenskaber, energiforbrug og miljøpåvirkning. Den mest anvendte proces er neutral sulfit semi-kemisk (NSSC) papirmasse , men alternative metoder såsom alkalisk sulfit, bisulfit, ammoniumbaseret og grøn spiritus semi-kemisk papirmasse anvendes også i specifikke anvendelser.

a) Neutral sulfit semi-kemisk (NSSC) papirmasse

NSSC-papirmasse er den mest almindelige semi-kemiske papirmasse-metode , især foretrukket til produktion af korrugerende medium, der bruges i pap- og emballagematerialer. Det giver en optimal balance mellem papirmasse, omkostningseffektivitet og udbytte.

Kemiske reaktioner og pH -kontrol

NSSC -papirmasse bruger primært natriumsulfit (Na₂so₃) som det aktive kemiske middel, der delvist opløses lignin og hemicellulose, mens fiberintegritet bevares.

Et Na₂so₃ og Nahco₃-puffersystem bruges til at opretholde en næsten neutral pH ( pH 7–9 ) under kogeprocessen, hvilket forhindrer overdreven fibernedbrydning og forbedrer papirstyrken.

Reaktionen er primært rettet mod ligninsulfonering, hvilket gør lignin mere opløselig i vand uden overdreven fiberopdeling.

Nøglepåvirkende faktorer

Flere parametre påvirker effektiviteten af NSSC -papirmasse:

Kemisk sammensætning: Koncentrationen af natriumsulfit og natriumbicarbonat påvirker graden af fjernelse af lignin og fiberfleksibilitet.

Temperatur: Madlavning forekommer typisk ved 160-180 ° C , hvilket sikrer tilstrækkelig ligninblødgøring uden overdreven fiber svækkelse.

Madlavningsvarighed: Processen varer 10-30 minutter , afhængigt af træarter og ønskede papirmasseegenskaber.

Egnethed til bølgepapproduktion

NSSC -papirmasse er meget velegnet til korrugeringsmedium på grund af dens kombination af høj styrke, stivhed og fleksibilitet.

Processen bevarer en betydelig del af hemicellulose, som forbedrer fiberbinding, hvilket forbedrer kompressionsstyrken for det endelige produkt.

Sammenlignet med fuldt kemisk papirmasse tilbyder NSSC et højere udbytte (65%–85%) , hvilket gør det mere omkostningseffektivt til emballageapplikationer.

b) Andre semi-kemiske papirmassemetoder

Udover NSSC-papirmasse findes der flere alternative semi-kemiske papirmassemetoder, hver med forskellige egenskaber og anvendelser.

1. alkalisk sulfit semi-kemisk papirmasse (AS-SCP)

Bruger natriumsulfit (Na₂so₃) og natriumhydroxid (NaOH) til at skabe et alkalisk miljø.

Producerer stærkere og mere fleksible fibre end NSSC -papirmasse, hvilket gør det velegnet til applikationer, der kræver forbedret papirstyrke.

De alkaliske forhold letter bedre fjernelse af lignin, hvilket forbedrer fiberseparation, mens han bevarer hemicellulose.

2. bisulfit semi-kemisk papirmasse

Bruger natriumbisulfit (Nahso₃) eller calciumbisulfit (Ca (HSO₃) ₂) ved sure eller næsten neutrale pH-forhold.

Typisk påført i softwood -papirmasse , hvor kontrolleret ligninfjernelse forbedrer fiberegenskaber.

Producerer papirmasse med bedre lysstyrke og overfladeegenskaber , hvilket gør den velegnet til specialiserede emballage- og trykkeri.

3. ammoniumbaseret semi-kemisk papirmasse

Bruger ammoniumsulfit (NH₄) ₂SO₃ eller ammoniumbisulfit (NH₄HSO₃) som det kemiske middel.

Reducerer miljøpåvirkningen ved at sænke svovlemissioner og lette lettere kemisk bedring.

Tilvejebringer moderat fiberstyrke , der ofte bruges i nicheapplikationer, hvor miljøhensyn er en prioritet.

4. grøn spiritus semi-kemisk papirmasse

Anvendelse af grøn spiritus , et biprodukt af kraftmasse, bestående af natriumcarbonat (Na₂co₃) og natriumsulfid (NA₂s).

Tilbyder et omkostningseffektivt og bæredygtigt alternativ ved at genanvende affaldskemikalier fra Kraft Mills.

Producerer papirmasse med gode styrkeegenskaber , skønt dens vedtagelse er begrænset på grund af procesintegrationsudfordringer.

Hver semi-kemisk papirmasse-metode giver forskellige fordele, hvilket gør dem egnede til forskellige applikationer til slutbrug. NSSC-papirmasse forbliver den mest anvendte på grund af dens effektivitet og omkostningseffektivitet, mens alternative metoder imødekommer specifikke industribehov, såsom forbedret fiberstyrke, miljømæssig bæredygtighed eller forbedret kemisk bedring.

Egenskaber og anvendelser af semi-kemisk papirmasse

Fordele og ulemper ved semi-kemisk papirmasse

Semi-kemisk papirmasse er en meget anvendt papirmasse-metode, der afbalancerer fordelene ved mekanisk og kemisk papirmasse. Det tilbyder et højt fiberudbytte, moderat kemisk forbrug og stærke papirmasseegenskaber, hvilket gør det ideelt til emballage og bølgepapproduktion. Imidlertid har det også nogle begrænsninger, især med hensyn til ligninretention, kemisk bedring og miljøpåvirkning.

Fordele ved semi-kemisk papirmasse

1. Højere udbytte sammenlignet med kemisk papirmasse

Semi-kemisk papirmasse bevarer 65% –85% af råmaterialet , hvorimod kraft og sulfitmasse har meget lavere udbytter ( 40% –55% ).

Den delvise tilbageholdelse af hemicellulose bidrager til højere fiberbindingsstyrke og bulk , hvilket forbedrer papiregenskaber.

Højt udbytte reducerer råmaterialeomkostninger og understøtter bæredygtig skovbrugspraksis ved at maksimere fiberudnyttelsen.

2. kræver mindre energi end mekanisk papirmasse

Mekanisk papirmasse forbruger en betydelig mængde energi (800–1.200 kWh pr. Ton masse), hvorimod semi-kemisk papirmasse kræver signifikant mindre (200–500 kWh pr. Ton).

Den kemiske forbehandling blødgør fibrene , hvilket reducerer raffinering af energibehov.

Lavere energiforbrug bidrager til omkostningsbesparelser og reduceret kulstofaftryk i papirmasse og papirproduktion.

3. producerer stærke og stive fibre

Den delvise fjernelse af lignin forbedrer fiberfleksibilitet og bindingsstyrke , hvilket fører til stærkere masse sammenlignet med rent mekanisk papirmasse.

Høj fiberstivhed gør semi-kemisk papirmasse ideel til korrugering af medium og andre emballageapplikationer, hvor styrke er kritisk.

Balancen mellem ligninretention og fiberintegritet sikrer, at semi-kemisk papirmasse opretholder holdbarheden, mens den resterende omkostningseffektiv.

4.. Velegnet til forskellige papirprodukter

Primært brugt til korrugeringsmedium , men finder også applikationer i flerlagsartikler, sammensatte tavler og nogle udskrivningsartikler.

Kan blandes med andre masser (f.eks. Kraftmasse) for at forbedre specifikke egenskaber, såsom udskrivningsevne og holdbarhed.

Alsidig nok til at behandle både hårdttræ og softwoods såvel som alternative fibre som bagasse og landbrugsrester.

Ulemper ved semi-kemisk papirmasse

1. Højere ligninindhold fører til lavere lysstyrke

Da semi-kemisk papirmasse bevarer mere lignin end kraft eller sulfitmasse , er den resulterende papirmasse mørkere og kræver yderligere blegning til applikationer, der kræver høj lysstyrke.

Forøget ligninindhold påvirker også udskrivbarhed , hvilket gør det mindre egnet til fine udskrivningsartikler.

2. Kompleks genvinding af kemikalier sammenlignet med kraftmasse

I modsætning til Kraft-processen, der har et veletableret kemisk genvindingssystem , giver semi-kemisk papirmasse udfordringer ved at gendanne natriumsulfit eller andre kemiske midler.

Den økonomiske levedygtighed af kemisk genvinding afhænger af mølleintegration og procesoptimering , hvilket muligvis ikke er muligt for mindre operationer.

Sammenligning med kemisk papirmasse og mekanisk papirmasse

Semi-kemisk papirmasse er en mellemproces mellem kemisk papirmasse og mekanisk papirmasse , der kombinerer aspekter af både for at opnå en balance mellem fiberstyrke, udbytte og produktionseffektivitet. Omfanget af kemisk behandling er lavere end ved kemisk papirmasse, mens mekanisk raffinering er mildere end ved mekanisk papirmasse.

Balancen mellem kemisk og mekanisk behandling

| har |

kemisk masse (f.eks. Kraft, sulfit) |

semi-kemisk papirmasse (f.eks. NSSC) |

mekanisk papirmasse (f.eks. TMP, RMP) |

| Kemisk brug |

Høj (omfattende ligninfjernelse) |

Moderat (delvis fjernelse af lignin) |

Lav (minimal kemisk behandling) |

| Energiforbrug |

Lav (kemisk afdeltning reducerer raffinering af energi) |

Moderat (kræver både kemisk og mekanisk energi) |

Høj (intensiv mekanisk raffinering) |

| Udbytte |

Lav (40%–55%) |

Medium (65%–85%) |

Høj (85%–95%) |

| Fiberstyrke |

Høj (stærke, lange fibre) |

Moderat (stive og holdbare fibre) |

Lav til moderat (svagere fibre) |

| Lysstyrke |

Høj (efter blegning) |

Medium (mørkere på grund af ligninretention) |

Lavt (højt ligninindhold) |

| Kemisk bedring |

Effektiv og veludviklet |

Udfordrende, mindre effektiv |

Ikke relevant |

| Typiske applikationer |

Fin papir, væv, højstyrke emballage |

Korrugating medium, flerlags tavler |

Avispapir, magasinpapir, lavprisudskrivningspapir |

Nøgle takeaways:

Sammenlignet med kemisk papirmasse har semi-kemisk papirmasse højere udbytte , men bevarer mere lignin , hvilket gør den mindre lys og lidt svagere. Det kræver dog mindre kemisk behandling og giver et omkostningseffektivt alternativ til emballagematerialer.

Sammenlignet med mekanisk papirmasse producerer semi-kemisk papirmasse stærkere og mere holdbare fibre , dog ved et lavere udbytte. Det kræver også mindre energi , hvilket gør det til et mere afbalanceret valg til applikationer, hvor styrke og effektivitet er nøglefaktorer.

Denne balance gør semi-kemisk papirmasse særlig værdifuld til korrugeringsmedium og emballage , hvor styrke er vigtig, men fuld kemisk papirmasse er unødvendig.

Transform din papirproduktion med solopgangspapir!

På udkig efter et omkostningseffektivt, højtudbindings- og bæredygtigt papirmasseopløsningssalmiskemisk ? papirmasse er nøglen til stærkere, mere holdbare papirprodukter, mens du optimerer energi og kemisk brug. Hos Sunrise Paper er vi forpligtet til at levere innovative og miljøvenlige løsninger til papirmasse- og papirindustrien.

Deltag i os i revolutionering af emballage, bølgepap og specialpapirproduktion med avanceret semi-kemisk papirmasse teknikker. Forbedre effektiviteten, reducere omkostningerne og holde sig foran på markedet.

Kontakt solopgangspapir i dag for at udforske vores ekspertise og løsninger. Lad os opbygge en smartere, grønnere fremtid for papirindustrien - sammen! #