Kuidas saaksime saavutada nii kõrge viljaliha saagi kui ka tugeva kiudaine kvaliteedi, hoides samal ajal energiat ja keemilist kasutamist kontrolli all? Poolkeemiline tülitamine pakub täiuslikku tasakaalu mehaanilise ja keemilise pulgade vahel, muutes selle paberitööstuses oluliseks protsessiks.

See meetod hõlmab kerget keemilist töötlemist ligniini pehmendamiseks, millele järgneb mehaaniline rafineerimine, et kiud tõhusalt eraldada. Seda kasutatakse laialdaselt keskmise ja pakendimaterjalide goseerumiseks, pakkudes suuremat saaki kui keemiliste tülituste ja tugevamate kiudude kui mehaanilise tülituse korral.

Selles artiklis uurime selle protsessi, eeliseid, meetodeid ja tööstuse võrdlusi, paljastades, miks see on endiselt kulutõhus ja jätkusuutlik valik.

Mis on poolkeemiline tülp?

Definitsiooni ja protsessi ülevaade

Poolkeemiline tülitamine on hübriidse pulgade meetod, mis ühendab nii keemilise kui ka mehaanilise tülituse aspekte. Protsess hõlmab ligniini osalist lagundamist puidust laastudes, kasutades kerget keemilist töötlemist, millele järgneb kiudude eraldamiseks mehaaniline rafineerimine. See lähenemisviis suurendab kiudainete kvaliteeti, säilitades samal ajal suhteliselt kõrge saagise võrreldes täielikult keemiliste tülitamismeetoditega.

Tüüpiline saagikuse vahemik (65%–85%)

Poolkeemilise tülituse saagis jääb tavaliselt vahemikku 65–85% , mis on oluliselt kõrgem kui Krafti pulbing (40%–55%), kuid madalam kui puhtalt mehaaniline tülp (90–95%). Täpne saagis sõltub sellistest teguritest nagu:

Keemiline kontsentratsioon ja tüüp: madalam keemiline kasutamine annab suurema saagise, kuid võib mõjutada tselluloosi kvaliteeti.

Toiduvalmistamise aeg ja temperatuur: nende parameetrite optimeerimine tagab ligniini efektiivse pehmenemise ilma kiudainete liigse halvenemiseta.

Puiduliigid: okaspuu ja lehtpuud käituvad erinevalt, mõjutades üldist saagikust ja kiudaineid.

Paberitööstuses poolkeemilise pulgade tähtsus

Poolkeemiline tülping mängib paberitööstuses olulist rolli, pakkudes tasakaalu kiudude tugevuse, tootmise tõhususe ja keskkonnamõju vahel. Seda kasutatakse laialdaselt papist pakendil gofeerimiskeskkonna tootmisel, kus on hädavajalik kõrge tugevus ja jäikus.

Võrreldes mehaanilise tülitamisega tekitab see tugevamaid kiude ja võrreldes keemilise pulgadega, on sellel kõrgem saagis (65–85%), muutes selle kulutõhusaks. Lisaks tarbib see vähem kemikaale ja vähem energiat, vähendades tegevuskulusid ja keskkonnareostust. Selle kohanemisvõime võimaldab Millsil seda segada teiste paberimajanduste jaoks teiste paboonidega, muutes selle erinevates rakendustes mitmekülgseks valikuks.

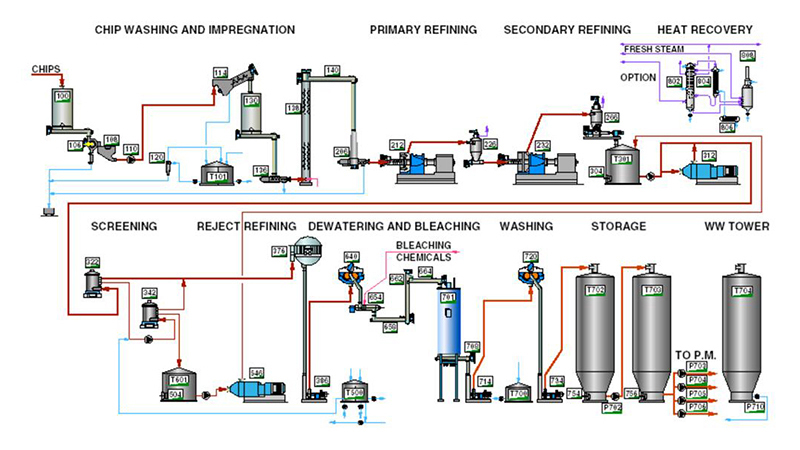

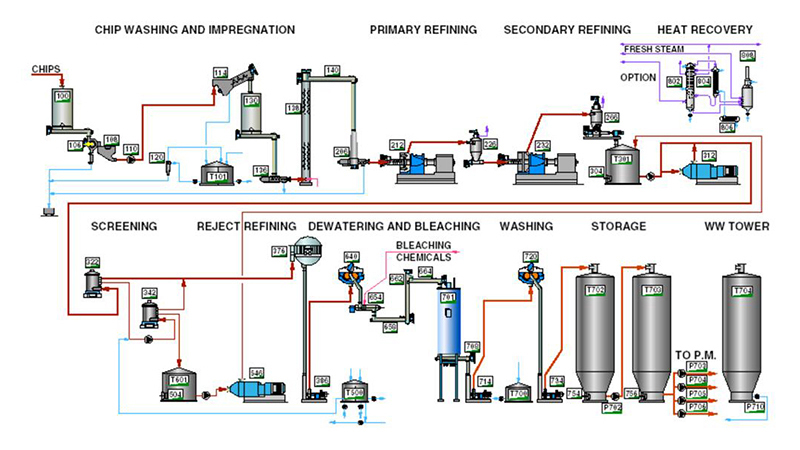

Poolkeemiline pulbimisprotsess

Poolkeemiline tülitamine on kaheastmeline protsess, mis ühendab kerge keemilise töötlemise mehaanilise rafineerimisega, et saada kõrge tootlusega viljaliha koos parema kiudainetugevusega. Protsess hõlmab tooraine hoolikat valimist, keemilist eelkäimist ligniini pehmendamiseks, mehaanilise rafineerimise kiudude jaoks ning sellele järgnevat pesemist ja sõelumist, et saada puhas, ühtlane viljaliha.

a) toorainete valik

Toorainete valik mõjutab märkimisväärselt poolkeemilise tülituse tõhusust ja kvaliteeti. Protsess on mitmekülgne, võimaldades kasutada nii puidu kui ka puitmaterjale.

Eelistatud puiduliigid (lehtpuu vs okaspuu)

Lehtpuud (nt tamm, kask, eukalüpt): üldiselt eelistatakse nende lühikeste kiudude tõttu poolkeemilisele pulbrile, mis suurendavad lõpliku paberitoote jäikust ja pinnaomadusi.

Pehmepuud (nt mänd, kuusk, FIR): kasutatakse mõnel juhul, kui jõu ja vastupidavuse parandamiseks on vaja pikemaid kiude, eriti keskmiste rakenduste gofeerimisel.

Alternatiivsed toorained

Lisaks traditsioonilistele puiduallikatele võib poolkeemiline tülitamine kasutada puittaudusid : jätkusuutlikkuse ja kulutõhususe suurendamiseks

Bagasse (suhkruroo jääk): elujõuline alternatiiv, mis pakub tugevaid kiude papi tootmiseks.

Põllumajanduslikud jäägid (nt nisuõlg, maisivarred, bambus): pakuvad keskkonnasõbralikku varianti, ehkki need vajavad kõrgema ränidioksiidi sisalduse tõttu täiendavat eeltöötlust.

b) Keemiline töötlemine (eelneva etapp)

Keemiline eeltöötlus on kriitiline samm poolkeemilises pulbrides, kuna see eemaldab mehaanilise rafineerimise hõlbustamiseks osaliselt ligniini ja hemitselluloosi.

Kasutatud kemikaalide tüübid

Sõltuvalt konkreetsest protsessist ja soovitud tselluloosiomadustest saab kasutada mitmeid kemikaale eelneva etapi jaoks:

Naatriumsulfit (Na₂so₃): kõige tavalisem valik, pakkudes tõhusat ligniini pehmendamist, säilitades samal ajal kõrge kiudude saagise.

Leeliseline sulfit: modifitseeritud versioon, mis pakub paremaid tugevusi.

Ammooniumsulfit: mõnikord kasutatakse keemilise taastumise parandamiseks ja keskkonnamõju vähendamiseks.

Roheline likööri: Krafti pulgade kõrvalsaadus, mida kasutatakse kulutõhusa ja jätkusuutliku keemilise alternatiivina.

Toiduvalmistamise protsess ja tingimused

Temperatuur: on tavaliselt vahemikus 140 ° C kuni 180 ° C.sõltuvalt toorainest ja keemilisest koostisest

Aeg: mõõdukaid küpsetusaegu (10–30 minutit) kasutatakse ligniini piisava pehmenemise tagamiseks, minimeerides samal ajal kiudaineid.

PH -juhtimine: hoitakse protsessi aluselistes või neutraalsetes tingimustes (pH 7–10 ).Kiukvaliteedi optimeerimiseks

Rõhk: keemilise tungimise ja ühtluse suurendamiseks viiakse läbi keetmine kontrollitud rõhutingimustes (4–8 baari).

Osaline delikatsioon ja hemitselluloosi eemaldamine

Erinevalt keemilisest pulgast, kus ligniin on peaaegu täielikult eemaldatud, saavutab poolkeemiline pulberimine kiudude tugevuse säilitamiseks osalise delikaatse (tavaliselt 20–40%). Hemicelluloos eemaldatakse ka osaliselt, parandades kiudude sidumist ja paindlikkust, säilitades samal ajal tootluse.

c) mehaaniline rafineerimine

Kui puitlaastud on keemilise töötlemisega pehmendatud, läbivad need kiudude eraldamiseks mehaanilise rafineerimise.

Rafineerimistehaste roll

Ketta rafineerijad: kõige sagedamini kasutatavad seadmed, mis koosnevad pöörlevatest ketastest, mis jahvatavad ja eraldavad kiudu tõhusalt.

Koonilised ja silindrilised rafineerijad: alternatiivsed rafineerimismeetodid, mida kasutatakse sõltuvalt viljaliha omadustest ja veski seadistusest.

Energiavajadused ja kiudude eraldamise protsess

Energiatarbimine: mehaaniline rafineerimine nõuab mõõdukat energiasisendit (200–500 kWh tonni tonni kohta), mis on oluliselt madalam kui puhtalt mehaaniline tülping, kuid kõrgem kui keemiline pulbing.

Kiud eraldamine: pehmendatud kiibid on nihutatud ja virvendatud, tekitades pikki, tervete kahjustustega puutumatuid kiudu, mis suurendab paberi tugevust.

d) pesemine ja sõelumine

Pärast rafineerimist läbib paberimass pesemise ja sõeluuringu, et eemaldada soovimatu materjal ja parandada kvaliteeti.

Jääkkemikaalide ja soovimatute osakeste eemaldamine

Pesemisjärgus: liigsed kemikaalid, lahustunud ligniin ja hemitselluloosi fragmendid eemaldatakse vee või nõrga likööri abil. See samm on hädavajalik puhtama viljaliha tagamiseks ja järgneva töötlemise parandamiseks.

Filtreerimine ja setted: kasutatakse enne tselluloosi sõeluuringut peenosakeste ja keemiliste jääkide eraldamiseks.

Kiudude sõelumine ühtluse tagamiseks

Vibreerivad ekraanid ja tsentrifugaalpuhastusvahendid: aidake eemaldada ülemõõdulised või vähearenenud kiud, tagades järjepidevuse.

Lõplik paberimassi rafineerimine: mõned protsessid hõlmavad sekundaarset rafineerimise etappi, et veelgi suurendada kiudude ühtlust ja sidumisomadusi.

Poolkeemiliste tükkimismeetodite tüübid

Poolkeemilised tühistamismeetodid varieeruvad sõltuvalt eeltöötluseks kasutatavate kemikaalide tüübist. Kuigi kõik meetodid hõlmavad osalist delikatsiooni, millele järgneb mehaaniline rafineerimine, mõjutavad erinevad keemilised süsteemid tselluloosi omadusi, energiatarbimist ja keskkonnamõju. Kõige laialdasemalt kasutatav protsess on neutraalne sulfiidi poolkeemiline (NSSC) pulbing , kuid alternatiivseid meetodeid nagu aluseline sulfit, bisulfit, ammooniumil põhinev ja rohelise likööri poolkeemilise pulbr . konkreetsetes rakendustes kasutatakse ka

a) neutraalne sulfiidi poolkeemiline (NSSC) tülping

NSSC tülping on kõige tavalisem poolkeemiline tülitamismeetod , mis on eriti soositud papi- ja pakendmaterjalides kasutatava goferdöötme tootmisel. See annab optimaalse tasakaalu tselluloosi tugevuse, kulutõhususe ja saagise vahel.

Keemilised reaktsioonid ja pH kontroll

NSSC tülping kasutab naatriumsulfiidi (na₂so₃) , mis lahustab osaliselt ligniini ja hemitselluloosi, säilitades samal ajal kiudude terviklikkuse. aktiivse keemilise ainena peamiselt

Na- ja nahco₃ puhvrisüsteemi kasutatakse peaaegu neutraalse pH ( pH 7–9 ) säilitamiseks, takistades kiudainete liigset lagunemist ja parandades paberi tugevust.küpsetusprotsessi ajal

Reaktsioon on suunatud peamiselt ligniini sulfonatsioonile, muutes ligniini vees lahustuvamaks ilma liigsete kiudude lagunemiseta.

Peamised mõjutavad tegurid

Mitmed parameetrid mõjutavad NSSC tülituse tõhusust:

Keemiline koostis: naatriumsulfiidi ja naatriumvesinikkarbonaadi kontsentratsioon mõjutab ligniini eemaldamise ja kiudainete painduvuse astet.

Temperatuur: keetmine toimub tavaliselt temperatuuril 160–180 ° C , tagades ligniini piisava pehmenemise ilma liigsete kiudude nõrgenemiseta.

Toiduvalmistamise kestus: protsess kestab 10–30 minutit , sõltuvalt puiduliikidest ja soovitud viljaliha omadustest.

Sobivus lainepappide tootmiseks

NSSC paberimass sobib väga gofreerumiseks söötmeks, kuna see on kombineeritud kõrge tugevuse, jäikuse ja paindlikkuse tõttu.

Protsess säilitab märkimisväärse osa hemitselluloosist, mis suurendab kiudude sidumist, parandades lõpptoote survetugevust.

Võrreldes täielikult keemilise pulgaga pakub NSSC kõrgemat saaki (65%–85%) , muutes selle pakendirakenduste jaoks kuluefektiivsemaks.

b) Muud poolkeemilised tükkimismeetodid

Lisaks NSSC tülitamisele on olemas mitmed alternatiivsed poolkeemilised tülitamismeetodid, millel kõigil on erinevad omadused ja rakendused.

1. aluseline sulfiidi poolkeemiline pulbing (As-SCP)

kasutab naatriumsulfit (Na₂so₃) ja naatriumhüdroksiidi (NaOH) . Leeliselise keskkonna loomiseks

Toodab tugevamaid ja paindlikumaid kiude kui NSSC tülping, muutes selle sobivaks rakenduste jaoks, mis nõuavad paremat paberi tugevust.

Aluselised tingimused hõlbustavad paremat ligniini eemaldamist, suurendades kiudainete eraldamist, säilitades samal ajal hemitselluloosi.

2. bisulfite poolkeemiline tülping

Kasutab naatriumbisulfit (nahso₃) või kaltsiumbisulfit (CA (HSO₃) ₂) . happeliste või peaaegu neutraalsete pH tingimustes

Tavaliselt rakendatakse okaspuu pulbes , kus kontrollitud ligniini eemaldamine suurendab kiudude omadusi.

Toodab parema heleduse ja pinnaomadustega viljaliha , muutes selle sobivaks spetsiaalsete pakendite ja printimisrakenduste jaoks.

3. ammooniumil põhinev poolkeemiline pulbing

Kasutab ammooniumsulfiidi (NH₄) ₂SO₃ või ammooniumi bisulfit (NH₄HSO₃) . keemilise ainena

Vähendab keskkonnamõju, alandades väävli heitkoguseid ja hõlbustades keemilisemat taastumist.

Pakub mõõdukat kiudude tugevust , mida kasutatakse sageli niššide rakendustes, kus prioriteet on keskkonnaprobleemid.

4. rohelise likööri poolkeemiline tülping

Kasutab rohelist likööri , krafti tülitamise kõrvalsaadust, mis koosneb naatriumkarbonaadist (Na₂co₃) ja naatriumsulfiidist (Na₂s).

Pakub kulutõhusat ja jätkusuutlikku alternatiivi, tehes Kraft Millsi jäätmekemikaale.

Toodab viljaliha heade tugevuse omadustega , ehkki selle kasutuselevõtt on piiratud protsessi integreerimise väljakutsete tõttu.

Iga poolkeemilise pulgade meetod pakub selgeid eeliseid, muutes need sobivaks erinevateks lõpptarbimiseks. NSSC tülping on kõige laialdasemalt kasutatud , samas kui alternatiivsed meetodid vastavad konkreetsetele tööstusharu vajadustele, näiteks täiustatud kiudainete tugevus, keskkonna jätkusuutlikkus või parem keemiline taastumine. selle tõhususe ja kulutõhususe tõttu

Poolkeemilise paberimassi omadused ja rakendused

Poolkeemilise pulgade eelised ja puudused

Poolkeemiline tülitamine on laialdaselt kasutatav tülitamismeetod, mis tasakaalustab mehaanilise ja keemilise pulgade eeliseid. See pakub suurt kiudaine saagis, mõõdukat keemilist tarbimist ja tugevaid tselluloosiomadusi, muutes selle ideaalseks pakendamiseks ja lainepapi tootmiseks. Kuid sellel on ka mõned piirangud, eriti ligniini säilitamise, keemilise taastumise ja keskkonnamõju osas.

Poolkeemilise pulgade eelised

1. suurem saagis võrreldes keemilise pulgadega

Poolkeemiline pulblus säilitab 65–85% toorainest , samas kui Krafti ja sulfit-pulgad on palju madalamad ( 40–55% ).

Hemitselluloosi osaline peetus aitab kaasa kiudude suuremale sidumisjõule ja mahukale , parandades paberi omadusi.

Kõrge saagis vähendab toorainekulusid ja toetab jätkusuutlikke metsandustavasid, maksimeerides kiudaineid.

2. nõuab vähem energiat kui mehaaniline tükkimine

Mehaaniline tüljes kulutab märkimisväärset kogust energiat (800–1200 kWh tonni tonni kohta), samas kui poolkeemiline pulblus nõuab oluliselt vähem (200–500 kWh tonni kohta).

Keemiline eelravi pehmendab kiude , vähendades rafineerimise energiavajadust.

Madalam energiatarbimine aitab kaasa kulude kokkuhoiule ja vähendada süsiniku jalajälge tselluloosi ja paberi tootmisel.

3.

Ligniini osaline eemaldamine parandab kiudainete painduvust ja sideme tugevust , mis viib tugevama viljalihani võrreldes puhtalt mehaanilise tükliga.

Kõrge kiu jäikus muudab poolkeemilise tselluloosi ideaalseks keskmise goreldus- ja muude pakendrakenduste jaoks , kus tugevus on kriitiline.

tasakaal Ligniini säilitamise ja kiudude terviklikkuse tagab, et poolkeemiline viljaliha säilitab vastupidavuse, jäädes samal ajal kulutõhusaks.

4. sobib erinevate paberitoodete jaoks

Kasutatakse peamiselt gofeerimise söötmeks , kuid leiab ka rakendusi mitmekihilistes paberites, komposiitplaatides ja mõnes trükikodades.

Saab konkreetsete omaduste, näiteks parandamiseks segada teiste paboonidega (nt Kraft Pulp) prinditavuse ja vastupidavuse .

Piisavalt mitmekülgne töötlemiseks nii lehtpuude kui ka okaspuude , aga ka alternatiivsed kiud nagu bagasse ja põllumajanduslikud jäägid.

Poolkeemilise tülituse puudused

1. kõrgem ligniini sisaldus põhjustab madalamat heledust

Kuna poolkeemiline tülitamine säilitab rohkem ligniini kui Krafti või sulfiteipulping , on saadud viljaliha tumedam ja nõuab täiendavat pleegitamist rakenduste jaoks, mis nõuavad suurt heledust.

Suurenenud ligniinisisaldus mõjutab ka prinditavust , muutes selle peenete printimispaberite jaoks vähem sobivaks.

2. kemikaalide keeruline taastumine võrreldes Krafti tülitumisega

Erinevalt KRAFT-protsessist, millel on väljakujunenud keemilise taastumise süsteem , on poolkeemiline tülitamine väljakutseid naatriumsulfiidi või muude keemiliste ainete taastamisel.

Keemilise taastumise majanduslik elujõulisus sõltub veski integreerimisest ja protsesside optimeerimisest , mis ei pruugi väiksemate toimingute jaoks olla teostatav.

Võrdlus keemilise tülituse ja mehaanilise tülitsemisega

Poolkeemiline tülitamine on vahepealne protsess vahel keemilise tülituse ja mehaanilise tükli , ühendades mõlema aspektid, et saavutada tasakaalu kiudude tugevuse, saagikuse ja tootmise efektiivsuse vahel. Keemilise töötlemise ulatus on madalam kui keemilise pulgade korral, samas kui mehaaniline rafineerimine on leebem kui mehaanilise pulgade korral.

Keemilise ja mehaanilise töötlemise tasakaal

| on |

keemilise pulga (nt Kraft, sulfite) |

poolkeemilise pulbimise (nt NSSC) |

mehaaniline tülp (nt TMP, RMP) |

| Keemiline kasutamine |

Kõrge (ulatuslik ligniini eemaldamine) |

Mõõdukas (osaline ligniini eemaldamine) |

Madal (minimaalne keemiline töötlemine) |

| Energiatarbimine |

Madal (keemiline delikatsioon vähendab energiat rafineerimist) |

Mõõdukas (nõuab nii keemilist kui ka mehaanilist energiat) |

Kõrge (intensiivne mehaaniline rafineerimine) |

| Tootlus |

Madal (40–55%) |

Keskmine (65%–85%) |

Kõrge (85–95%) |

| Kiudude tugevus |

Kõrge (tugevad, pikad kiud) |

Mõõdukas (jäigad ja vastupidavad kiud) |

Madal kuni mõõdukas (nõrgemad kiud) |

| Heledus |

Kõrge (pärast pleegitamist) |

Keskmine (tumedam tingitud ligniini säilitamisest) |

Madal (kõrge ligniini sisaldus) |

| Keemiline taastumine |

Tõhus ja hästi arenenud |

Väljakutsuv, vähem tõhus |

Ei kohaldata |

| Tüüpilised rakendused |

Peen paber, kude, ülitugev pakend |

Gofeerimiskeskkond, mitmekihilised tahvlid |

Ajaleht, ajakirjade paber, odavate trükipaber |

Peamised äravõtmised:

Võrreldes keemilise tülitamisega on poolkeemilisel pulbril suurem saagis , kuid see säilitab rohkem ligniini , muutes selle vähem heledaks ja pisut nõrgemaks. Kuid see nõuab vähem keemilist töötlemist ja pakub kulutõhusat alternatiivi pakendimaterjalidele.

Võrreldes mehaanilise tülitsemisega , annab poolkeemiline pulberimine tugevamaid ja vastupidavamaid kiude , ehkki madalama saagisega. See nõuab ka vähem energiat , muutes selle rakenduste jaoks tasakaalukama valiku, kus tugevus ja tõhusus on peamised tegurid.

See tasakaal muudab poolkeemilise tülitamise eriti väärtuslikuks keskmise ja pakendamise jaoks , kus tugevus on hädavajalik, kuid täielik keemiline tülitamine on vajalik.

Muutke oma paberilavastus päikesetõusu paberiga!

otsimine Kuluefektiivse, kõrge saagikuse ja jätkusuutliku pulbrilahuse ? poolkeemilise pulgade on võti tugevamatele, vastupidavamatele paberitoodetele, optimeerides samal ajal energiat ja keemilist kasutamist. oleme Sunrise Paper'is pühendunud uuenduslike ja keskkonnasõbralike lahenduste pakkumisele. tselluloosi- ja paberitööstusele

Liituge meiega revolutsioonilisel pakendil, gofreeritud tahvlil ja spetsiaalse paberi tootmisel koos täiustatud poolkeemiliste pulgade tehnikatega. Suurendage tõhusust, vähendage kulusid ja püsige turul edasi.

pöörduge täna Sunrise Paper'i poole. Meie teadmiste ja lahenduste uurimiseks Ehitame paberitööstuse jaoks nutikama, rohelisema tuleviku! #