Ako môžeme dosiahnuť vysoký výnos z buničiny a silnú kvalitu vlákniny a zároveň udržiavať energiu a chemické využitie pod kontrolou? Semi-chemické kulpovanie ponúka dokonalú rovnováhu medzi mechanickým a chemickým rozvinutím, čo z neho robí podstatný proces v papierovom priemysle.

Táto metóda zahŕňa mierne chemické ošetrenie na zmäkčenie lignínu, po ktorom nasleduje mechanická rafinácia na efektívne oddelenie vlákien. Všeobecne sa používa pre vlnité médiá a obalové materiály, ktoré ponúka vyšší výťažok ako chemické rozvinutie a silnejšie vlákna ako mechanické rozvinutie.

V tomto článku skúmame jeho proces, výhody, metódy a porovnania priemyslu, odhaľujúc, prečo zostáva nákladovo efektívnou a udržateľnou voľbou.

Čo je polo-chemické rozveselenie?

Definícia a prehľad procesu

Semi-chemické rozvinutie je hybridná metóda rozvinutia, ktorá kombinuje aspekty chemického aj mechanického rozvinutia. Proces zahŕňa čiastočne rozkladanie lignínu v drevených čipoch pomocou mierneho chemického ošetrenia, po ktorom nasleduje mechanické rafinácie na oddelenie vlákien. Tento prístup zvyšuje kvalitu vlákien pri zachovaní relatívne vysokého výťažku v porovnaní s plne chemickými metódami rozvinutia.

Typický rozsah výnosov (65% - 85%)

Výťažok semi-chemického rozvinutia sa zvyčajne pohybuje medzi 65%a 85% , čo je výrazne vyššie ako kraftová rozvinutá (40%-55%), ale nižšia ako čisto mechanické kulovanie (90%-95%). Presný výnos závisí od faktorov, ako napríklad:

Chemická koncentrácia a typ: Nižšie chemické použitie vedie k vyšším výťažkom, ale môže ovplyvniť kvalitu buničiny.

Čas a teplota varenia: Optimalizácia týchto parametrov zaisťuje efektívne zmäkčenie lignínu bez nadmernej degradácie vlákien.

Druhy dreva: mäkké dreviny a tvrdé drevo sa správajú inak, čo ovplyvňuje celkový výnos a vlastnosti vlákniny.

Dôležitosť polo-chemického rozvinenia v papierovom priemysle

Semi-chemická knupka zohráva v papierovom priemysle dôležitú úlohu tým, že ponúka rovnováhu medzi silou vlákniny, účinnosťou výroby a vplyvom na životné prostredie. Všeobecne sa používa pri výrobe vlnitého média pre kartónový obal, kde je nevyhnutná vysoká pevnosť a tuhosť.

V porovnaní s mechanickým rozvinutím produkuje silnejšie vlákna a v porovnaní s chemickým rozvinutím má vyšší výťažok (65%-85%), vďaka čomu je nákladovo efektívny. Okrem toho spotrebuje menej chemikálií a menej energie, čím sa znižuje prevádzkové náklady a znečistenie životného prostredia. Jeho adaptabilita umožňuje mlynárskym miešaním ich s ostatnými buničinami pre prispôsobené vlastnosti papiera, čo z neho robí všestrannú voľbu v rôznych aplikáciách.

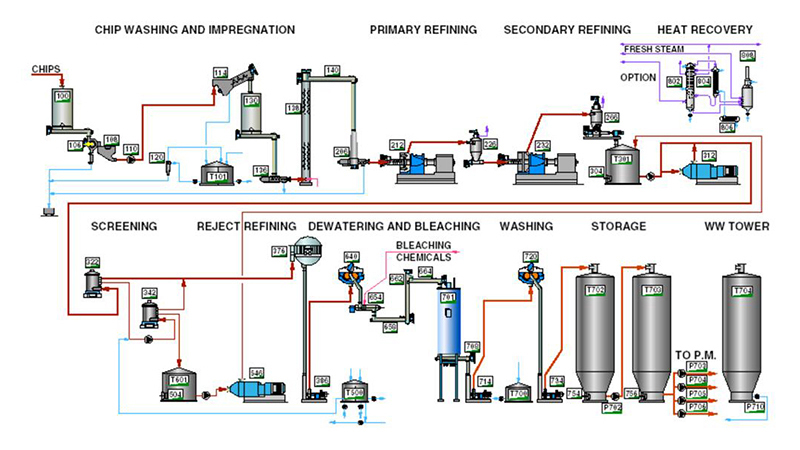

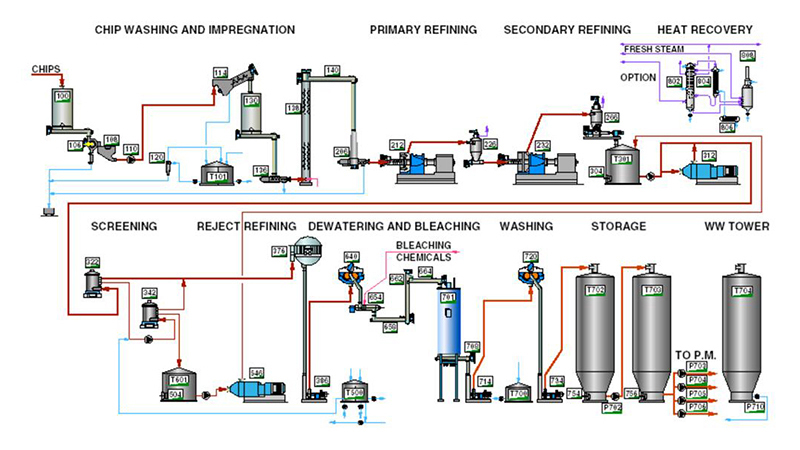

Semi-chemický proces klzovania

Semi-chemické rozvlávanie je dvojstupňový proces, ktorý kombinuje mierne chemické ošetrenie s mechanickou rafináciou, aby sa vytvorila vysoko výnosná buničina so zlepšenou pevnosťou vlákniny. Tento proces zahŕňa starostlivý výber surovín, chemické predbežné úpravy na zmäkčenie lignínu, mechanické rafinácie na samostatné vlákna a následné premývanie a skríning, aby sa získala čistá rovnomerná dužina.

a) Výber surovín

Výber surovín významne ovplyvňuje účinnosť a kvalitu semi-chemického rozvinutia. Tento proces je univerzálny, čo umožňuje použitie drevených aj bez drevených materiálov.

Preferované druhy dreva (tvrdé drevo verzus mäkké drevo)

Tvrdé dreviny (napr. Dub, breza, eukalyptus): Všeobecne sa uprednostňuje pre polo-chemické knupanie v dôsledku ich krátkych vlákien, ktoré zvyšujú tuhosť a povrchové vlastnosti konečného papierového produktu.

Mäkké dreviny (napr. Pine, smrek, FIR): V niektorých prípadoch sa používajú v niektorých prípadoch, keď sú potrebné dlhšie vlákna na zlepšenie pevnosti a trvanlivosti, najmä v vlnitých médiách.

Alternatívne suroviny

Okrem tradičných zdrojov dreva môže polo-chemické kulpovanie využívať vlákna bez dreva na zvýšenie udržateľnosti a nákladovej efektívnosti:

Bagasse (zvyšky cukrovej trstiny): životaschopná alternatíva, ktorá poskytuje silné vlákna pre výrobu papierovej dosky.

Poľnohospodárske zvyšky (napr. Pšeničná slama, kukuričné stonky, bambus): Ponúkajte ekologickú možnosť, aj keď vyžadujú ďalšie predbežné ošetrenie v dôsledku vyššieho obsahu oxidu kremičitého.

b) chemické ošetrenie (fáza predvarenia)

Chemické predbežné ošetrenie je kritickým krokom v polo-chemickom rozvinutí, pretože čiastočne odstraňuje lignín a hemicelulózu na uľahčenie mechanickej rafinácie.

Typy použitých chemikálií

V závislosti od konkrétneho procesu a požadovaných vlastností buničiny sa môže použiť niekoľko chemikálií, v závislosti od konkrétneho procesu a požadovaných vlastností buničiny:

Sulfit sodný (Na₂so₃): Najbežnejšia voľba, ktorá ponúka efektívne zmäkčenie lignínu pri zachovaní vysokého výnosu z vlákniny.

Alkalický sulfit: Upravená verzia, ktorá poskytuje lepšie vlastnosti pevnosti.

Sírus amónneho: Niekedy sa používa na zlepšenie chemického regenerácie a zníženie vplyvu na životné prostredie.

Zelený alkohol: vedľajší produkt kraftovej rozvinutia, ktorý sa používa ako nákladovo efektívna a udržateľná chemická alternatíva.

Proces varenia a podmienok

Teplota: Typicky sa pohybuje od 140 ° C do 180 ° C , v závislosti od suroviny a chemického zloženia.

Čas: Mierne doby varenia (10–30 minút) sa používajú na zabezpečenie dostatočného zmäkčenia lignínu a zároveň minimalizuje poškodenie vlákien.

Kontrola pH: Proces sa udržiava za alkalických alebo neutrálnych podmienok (pH 7–10 ) na optimalizáciu kvality vlákien.

Tlak: Varenie sa vykonáva za podmienok kontrolovaného tlaku (4–8 bar), aby sa zvýšila chemická penetrácia a rovnomernosť.

Čiastočná delignifikácia a odstránenie hemicelulózy

Na rozdiel od chemickej rozruchnutia, kde je lignín takmer úplne odstránený, semi-chemická kulpovanie dosahuje čiastočnú delignifikáciu (zvyčajne 20%-40%), aby sa udržala pevnosť vlákna. Hemicelulóza je tiež čiastočne odstránená, čím sa zlepšuje väzba vlákien a flexibilita pri zachovaní výnosu.

c) Mechanické rafinácie

Akonáhle sú drevené lupienky zmäknuté chemickým ošetrením, podrobia sa mechanickému rafinácii na oddelenie vlákien.

Úloha rafinérií

Rafinéry diskov: najbežnejšie používané vybavenie, ktoré sa skladá z rotujúcich diskov, ktoré efektívne brúsia a samostatné vlákna.

Kuchárske a valcovité rafinérie: použité alternatívne metódy rafinácie v závislosti od charakteristík buničiny a nastavenia mlyna.

Energetické požiadavky a proces separácie vlákien

Spotreba energie: Mechanické rafinácie vyžaduje mierny energetický vstup (200–500 kWh na tonu buničiny), čo je výrazne nižšie ako čisto mechanické rozvinutie, ale vyšší ako chemické rozvinutie.

Oddelenie vlákien: Zmäkčené triesky sú strihané a fibrilované a vytvárajú dlhé neporušené vlákna s minimálnym poškodením, čo zvyšuje pevnosť papiera.

d) umývanie a skríning

Po rafinácii sa buničina podlieha umývaniu a skríningu, aby sa odstránili nežiaduce materiály a zlepšili kvalitu.

Odstránenie zvyškových chemikálií a nežiaducich častíc

Fáza umývania: Prebytočné chemikálie, rozpustený lignín a fragmenty hemicelulózy sa odstraňujú pomocou vody alebo slabého likéru. Tento krok je nevyhnutný na zabezpečenie čistejšej buničiny a zlepšenie spracovania po prúde.

Filtrácia a sedimentácia: Používa sa na oddelenie jemných častíc a chemických zvyškov pred skríningom buničiny.

Skríning vlákniny pre uniformitu

Vibračné obrazovky a odstredivé čistiace prostriedky: Pomôžte odstrániť nadmerné alebo nedostatočne rozvinuté vlákna, čím sa zabezpečuje konzistentnosť.

Konečná rafinácia buničiny: Niektoré procesy zahŕňajú sekundárnu fázu rafinácie na ďalšie zvýšenie uniformity vlákien a vlastností spojenia.

Typy semi-chemických metód prevlažovania

Semi-chemické metódy rozvinutia sa líšia v závislosti od typu chemikálií používaných na predbežnú liečbu. Zatiaľ čo všetky metódy zahŕňajú čiastočnú delignifikáciu nasledovanú mechanickou rafináciou, rôzne chemické systémy ovplyvňujú vlastnosti buničiny, spotrebu energie a vplyv na životné prostredie. Najčastejšie používaným procesom je neutrálny sulfit polo-chemický (NSSC) rozvinutý , ale v špecifických aplikáciách sa tiež používajú alternatívne metódy, ako je alkalický sulfit, bisulfit, amoniak na báze amoniaku a semi-chemické rozruchnutie zelených alkoholov .

a) Neutrálne sulfitové polo-chemické (NSSC) rozvlákňovanie

NSSC Pulping je najbežnejšou semi-chemickou metódou rozvinutia , najmä pri výrobe vlnitého média používaného v kartónových a obalových materiáloch. Poskytuje optimálnu rovnováhu medzi pevnosťou buničiny, nákladovou efektívnosťou a výnosom.

Chemické reakcie a kontrola pH

NSSC pulging primárne používa sírov sodný (Na₂so₃) ako aktívne chemické činidlo, ktoré čiastočne rozpúšťa lignín a hemicelulózu a zároveň zachováva integritu vlákniny.

Túfferový systém Na₂so₃ a NAHCO₃ sa používa na udržanie takmer neutrálneho pH ( pH 7–9 ) počas procesu varenia, čím sa zabráni nadmernej degradácii vlákien a zlepšeniu pevnosti papiera.

Reakcia sa primárne zameriava na lignínovú sulfonáciu, vďaka čomu je lignín rozpustnejší vo vode bez nadmerného rozpadu vlákien.

Kľúčové ovplyvňujúce faktory

Niekoľko parametrov ovplyvňuje efektívnosť nssc hninenia:

Chemické zloženie: Koncentrácia síranu sodného a hydrobonátu sodného ovplyvňuje stupeň odstraňovania lignínu a flexibilitu vlákniny.

Teplota: Varenie sa zvyčajne vyskytuje pri 160–180 ° C , čím sa zabezpečí dostatočné zjemnenie lignínu bez nadmerného oslabenia vlákien.

Trvanie varenia: Tento proces trvá 10–30 minút , v závislosti od druhov dreva a požadovaných vlastností buničiny.

Vhodnosť pre vlnitú výrobu správnej rady

NSSC buničina je vysoko vhodná pre vlnité médium kvôli svojej kombinácii vysokej pevnosti, tuhosti a flexibility.

Proces zachováva významnú časť hemicelulózy, ktorá zvyšuje väzbu vlákien, čím sa zlepšuje pevnosť v tlaku konečného produktu.

V porovnaní s plne chemickým rozvrhnutím NSSC ponúka vyšší výnos (65%-85%) , vďaka čomu je nákladovo efektívnejší pre aplikácie na balenie.

b) Iné semi-chemické metódy rozvinutia

Okrem rozzúrenia NSSC existuje niekoľko alternatívnych polo-chemických metód rozvinutia, z ktorých každá má odlišné charakteristiky a aplikácie.

1. Alkalický sulfit semi-chemický rozveselník (AS-SCP)

používa sulfit sodný (Na₂so₃) a hydroxid sodný (NaOH) . Na vytvorenie alkalického prostredia

Vytvára silnejšie a flexibilnejšie vlákna ako nssc hninenie, vďaka čomu je vhodná pre aplikácie vyžadujúce vylepšenú pevnosť papiera.

Alkalické podmienky uľahčujú lepšie odstránenie lignínu a zvyšujú separáciu vlákien pri zachovaní hemicelulózy.

2. Bisulfitové polo-chemické rozzúrenie

Používa bisulfit sodný (NAHSO₃) alebo vápnikový bisulfit (Ca (HSO₃) ₂) pri kyslých alebo takmer neutrálnych pH podmienkach.

Typicky sa aplikuje pri rozvinutí mäkkého dreva , kde regulované odstraňovanie lignínu zvyšuje vlastnosti vlákien.

Vytvára buničinu s lepším jasom a povrchovými vlastnosťami , vďaka čomu je vhodná pre špecializované aplikácie balenia a tlače.

3. Amónne polo-chemické rozzúrenie

Používa sulfit amónneho (NH₄) ₂so₃ alebo amónny bisulfit (NH₄HSO₃) ako chemické činidlo.

Znižuje vplyv na životné prostredie znížením emisií síry a uľahčením ľahšieho regenerácie chemikálie.

Poskytuje strednú silu vlákniny , často používanú vo výklenkových aplikáciách, kde sú environmentálne obavy prioritou.

4. Semi-chemické rozveselenie zeleného alkoholu

Využíva zelený likér , vedľajší produkt kraftovej rozvinutia, pozostávajúcej z uhličitanu sodného (Na₂Co₃) a sulfidu sodného (NA₂S).

Ponúka nákladovo efektívnu a udržateľnú alternatívu opätovným nákupom chemikálií odpadu z mlynov Kraft.

Vytvára buničinu s dobrými vlastnosťami sily , hoci jej prijatie je obmedzené v dôsledku problémov integrácie procesov.

Každá semi-chemická metóda rozvlákania poskytuje zreteľné výhody, vďaka čomu sú vhodné pre rôzne aplikácie koncového použitia. NSSC Pulping zostáva najčastejšie používanou vďaka svojej účinnosti a nákladovej efektívnosti, zatiaľ čo alternatívne metódy uspokojujú konkrétne potreby v odvetví, ako je zvýšená sila vlákien, environmentálna udržateľnosť alebo zlepšené chemické zotavenie.

Vlastnosti a aplikácie semi-chemickej buničiny

Výhody a nevýhody semi-chemického rozvinutia

Semi-chemické rozvlávanie je široko používaná metóda rozvlákňovania, ktorá vyváži výhody mechanického a chemického rozvinutia. Ponúka vysoký výnos z vlákniny, miernu chemickú spotrebu a silné vlastnosti buničiny, vďaka čomu je ideálny pre balenie a vlnitú produkciu dosiek. Má však aj určité obmedzenia, najmä pokiaľ ide o udržanie lignínu, chemické zotavenie a vplyv na životné prostredie.

Výhody polo-chemického rozvinutia

1. Vyšší výťažok v porovnaní s chemickým rozvinutím

Semi-chemické kulpovanie si zachováva 65%-85% suroviny , zatiaľ čo kraft a sulfit rozčuľovanie majú oveľa nižšie výťažky ( 40%-55% ).

Čiastočná zadržiavanie hemicelulózy prispieva k vyššej pevnosti väzby vlákien a objemom , čo zlepšuje vlastnosti papiera.

Vysoký výnos znižuje náklady na suroviny a podporuje udržateľné postupy lesného hospodárstva maximalizáciou využívania vlákien.

2. Vyžaduje menej energie ako mechanické rozvinu

Mechanické rozruchnutie spotrebuje značné množstvo energie (800-1 200 kWh na tonu buničiny), zatiaľ čo semichemické kulovanie vyžaduje výrazne menej (200–500 kWh na tonu).

Chemické predbežné ošetrenie zjemňuje vlákna , čím znižuje požiadavky na energetiku rafinácie.

Nižšia spotreba energie prispieva k úsporám nákladov a zníženej uhlíkovej stope pri výrobe buničiny a papiera.

3. Vytvára silné a rigidné vlákna

Čiastočné odstránenie lignínu zlepšuje flexibilitu vlákien a pevnosť viazania , čo vedie k silnejšej buničine v porovnaní s čisto mechanickým rozvlákňovaním.

Vysoká rigidita vlákien robí semi-chemickú buničinu ideálnou pre vlnitú médium a ďalšie aplikácie obalov, kde je pevnosť kritická.

Rovnováha medzi udržaním lignínu a integritou vlákien zaisťuje, že semi-chemická buničina zachováva trvanlivosť a zároveň zostáva nákladovo efektívna.

4. Vhodné pre rôzne papierové výrobky

Primárne používané na vlnité médium , ale tiež nájde aplikácie vo viacvrstvových papieroch, zložených doskách a niektorých tlačiacich papieroch.

Môže byť zmiešaný s inými buničinami (napr. Kraft builp), aby sa zlepšili konkrétne vlastnosti, ako je tlačenie a trvanlivosť.

Dostatočne univerzálny na spracovanie tvrdých drevín aj mäkkých drevín , ako aj alternatívne vlákna ako Bagasse a poľnohospodárske zvyšky.

Nevýhody polo-chemického rozvinutia

1. Vyšší obsah lignínu vedie k nižšiemu jasu

Pretože polo-chemické knupanie si zachováva viac lignínu ako kraft alebo sulfit rozvinutie , výsledná buničina je tmavšia a vyžaduje ďalšie bielenie pre aplikácie požadujúce vysoký jas.

Zvýšený obsah lignínu tiež ovplyvňuje tlačiteľnosť , čo je menej vhodná pre jemné tlačové papiere.

2. Komplexné obnovenie chemikálií v porovnaní s kraftovým rozvinutím

Na rozdiel od procesu Kraft, ktorý má dobre zavedený systém chemického regenerácie , predstavuje semi-chemické rozvlávanie výzvy pri získavaní síranu sodného alebo iných chemických látok.

Ekonomická životaschopnosť chemického oživenia závisí od integrácie mlyna a optimalizácie procesu , ktorá nemusí byť uskutočniteľná pre menšie operácie.

Porovnanie s chemickým rozvinutím a mechanickým rozvinutím

Semi-chemické rozvlávanie je medziprodukt medzi chemickým rozvinutím a mechanickým rozvinutím , ktorý kombinuje aspekty oboch, aby sa dosiahla rovnováha medzi pevnosťou vlákna, výťažkom a účinnosťou výroby. Rozsah chemického ošetrenia je nižší ako pri chemickom rozvinutí, zatiaľ čo mechanická rafinácia je miernejšia ako pri mechanickom rozvinutí.

Rovnováha medzi chemickým a mechanickým ošetrením

| obsahuje | chemické rozvinutie (napr. Kraft, sulfite) | polo-chemické rozvinutie (napr. NSSC) | Mechanické vyvíjanie (napr. TMP, RMP) |

| Chemické použitie | Vysoké (rozsiahle odstránenie lignínu) | Mierne (čiastočné odstránenie lignínu) | Nízka (minimálna chemická liečba) |

| Spotreba energie | Nízka (chemická delignifikácia znižuje rafináciu energie) | Mierne (vyžaduje chemickú aj mechanickú energiu) | Vysoká (intenzívna mechanická rafinácia) |

| Výnos | Nízka (40% - 55%) | Médium (65% - 85%) | Vysoké (85% - 95%) |

| Pevnosť vlákna | Vysoké (silné, dlhé vlákna) | Mierne (pevné a odolné vlákna) | Nízke až stredné (slabšie vlákna) |

| Jas | Vysoký (po bielení) | Médium (tmavšie v dôsledku retencie lignínu) | Nízky (vysoký obsah lignínu) |

| Chemický výťažok | Efektívny a dobre rozvinutý | Náročné, menej efektívne | Neuplatniteľné |

| Typické aplikácie | Jemný papier, tkanivo, vysoko pevné balenie | Vlnité médiá, viacvrstvové dosky | Novinový papier, papier časopisu, nízkonákladový tlačový papier |

Kľúčové cesty:

V porovnaní s chemickým rozvinutím má polo-chemické rozvlávanie vyšší výťažok , ale zachováva viac lignínu , čo je menej jasné a mierne slabšie. Vyžaduje si však menej chemického spracovania a poskytuje nákladovo efektívnu alternatívu pre obalové materiály.

V porovnaní s mechanickým rozvinutím produkuje semi-chemické rozvinutie silnejšie a odolnejšie vlákna , hoci pri nižšom výťažku. Vyžaduje si tiež menej energie , vďaka čomu je vyváženejšou voľbou pre aplikácie, v ktorých sú pevnosť a efektívnosť kľúčovými faktormi.

Táto rovnováha spôsobuje, že polo-chemické klzanie je obzvlášť cenným pre vlnité médium a balenie , kde je pevnosť nevyhnutná, ale úplné chemické kulovanie je zbytočné.

Transformujte svoju papierovú produkciu pomocou Sunrise Paper!

Hľadanie nákladovo efektívneho, vysoko výnosného a udržateľného roztoku ? roztoku roztoku je kľúčom k silnejším a trvanlivejším papierovým výrobkom pri optimalizácii energie a chemického využitia. V spoločnosti Sunrise Paper sa zaväzujeme poskytovať inovatívne a ekologické riešenia pre priemysel buničiny a papiera.

Pripojte sa k nám pri revolúcii v balenici, vlnitej doske a produkcii špeciálneho papiera s pokročilými semi-chemickými technikami rozvinenia. Zvýšiť efektívnosť, znížiť náklady a zostať vpred na trhu.

Kontaktujte Sunrise Paper ešte dnes a preskúmajte naše odborné znalosti a riešenia. Postavme inteligentnejšiu a zelenšiu budúcnosť pre papierenský priemysel - spolu! #