Hur kan vi uppnå både hög massautbyte och stark fiberkvalitet samtidigt som du håller energi och kemisk användning i schack? Semi-kemisk massa erbjuder den perfekta balansen mellan mekanisk och kemisk massa, vilket gör det till en viktig process inom pappersindustrin.

Denna metod involverar mild kemisk behandling för att mjukgöra lignin, följt av mekanisk raffinering för att separera fibrer effektivt. Det används ofta för att korrugera medium och förpackningsmaterial, vilket erbjuder högre utbyte än kemisk massa och starkare fibrer än mekanisk massa.

I den här artikeln undersöker vi dess process, fördelar, metoder och branschjämförelser och avslöjar varför det förblir ett kostnadseffektivt och hållbart val.

Vad är semi-kemisk massa?

Definition och processöversikt

Semi-kemisk massa är en hybridmassa-metod som kombinerar aspekter av både kemisk och mekanisk massa. Processen involverar delvis nedbrytning av lignin i träflis med en mild kemisk behandling, följt av mekanisk raffinering för att separera fibrerna. Detta tillvägagångssätt förbättrar fiberkvaliteten samtidigt som ett relativt högt utbyte håller ett relativt högt utbyte jämfört med helt kemiska massa -metoder.

Typiskt avkastningsområde (65%–85%)

Utbytet av semi-kemisk massa varierar vanligtvis mellan 65%och 85% , betydligt högre än kraftmassa (40%–55%) men lägre än rent mekanisk massa (90%–95%). Det exakta utbytet beror på faktorer som:

Kemisk koncentration och typ: Lägre kemisk användning resulterar i högre utbyten men kan påverka massaskvaliteten.

Matlagningstid och temperatur: Optimering av dessa parametrar säkerställer effektiv ligninmjukning utan överdriven fibernedbrytning.

Träarter: mjukved och lövträ beter sig annorlunda och påverkar totala utbyte och fiberegenskaper.

Betydelsen av halvkemisk massa i pappersindustrin

Semi-kemisk massa spelar en viktig roll i pappersindustrin genom att erbjuda en balans mellan fiberstyrka, produktionseffektivitet och miljöpåverkan. Det används allmänt vid tillverkning av korrugeringsmedium för kartongförpackningar, där hög styrka och styvhet är väsentliga.

Jämfört med mekanisk massa producerar den starkare fibrer, och jämfört med kemisk massa har den ett högre utbyte (65%–85%), vilket gör det kostnadseffektivt. Dessutom förbrukar det färre kemikalier och mindre energi, vilket minskar driftskostnaderna och miljöföroreningar. Dess anpassningsförmåga gör det möjligt för fabriker att blanda den med andra massor för anpassade pappersegenskaper, vilket gör det till ett mångsidigt val i olika applikationer.

Den halvkemiska massan

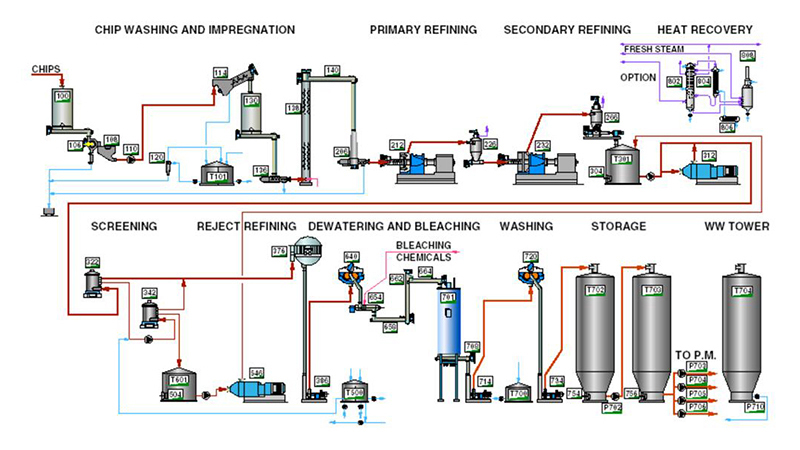

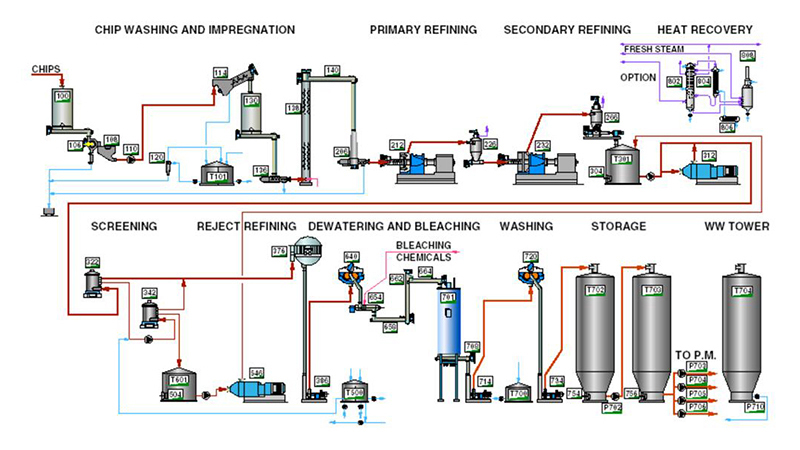

Semi-kemisk massa är en tvåstegsprocess som kombinerar mild kemisk behandling med mekanisk raffinering för att producera högavkastningsmassa med förbättrad fiberstyrka. Processen involverar noggrant urval av råvaror, kemisk förbehandling för att mjukgöra lignin, mekanisk raffinering till separata fibrer och efterföljande tvätt och screening för att få en ren, enhetlig massa.

a) Val av råvaror

Valet av råvaror påverkar väsentligt effektiviteten och kvaliteten på semi-kemisk massa. Processen är mångsidig, vilket möjliggör användning av både trä- och icke-trämaterial.

Föredragna träarter (lövträ mot mjukved)

Lövträ (t.ex. ek, björk, eukalyptus): I allmänhet föredras för semi-kemisk massa på grund av deras korta fibrer, vilket förbättrar styvhet och ytegenskaper för den slutliga pappersprodukten.

Sjukved (t.ex. tall, gran, gran): Används i vissa fall där längre fibrer behövs för att förbättra styrka och hållbarhet, särskilt vid korrugering av medelstora tillämpningar.

Alternativa råvaror

Förutom traditionella träkällor kan semi-kemisk massa använda icke-träfibrer för att förbättra hållbarhet och kostnadseffektivitet:

Bagasse (sockerrör): Ett livskraftigt alternativ som ger starka fibrer för kartongproduktion.

Jordbruksrester (t.ex. vete halm, majsstjälkar, bambu): Erbjuda ett miljövänligt alternativ, även om de kräver ytterligare förbehandling på grund av högre kiseldioxidinnehåll.

b) kemisk behandling (pre-cooking stadium)

Kemisk förbehandling är ett kritiskt steg i semi-kemisk massa, eftersom den delvis tar bort lignin och hemicellulosa för att underlätta mekanisk raffinering.

Typer av kemikalier som används

Flera kemikalier kan användas för pre-koktfasen, beroende på den specifika processen och önskade massaegenskaper:

Natriumsulfit (na₂so₃): Det vanligaste valet, som erbjuder effektiv ligninmjukning samtidigt som hög fiberutbyte bibehålls.

Alkalinsulfit: En modifierad version som ger bättre styrkaegenskaper.

Ammoniumsulfit: används ibland för att förbättra kemisk återhämtning och minska miljöpåverkan.

Grön sprit: En biprodukt av kraftmassa, används som ett kostnadseffektivt och hållbart kemiskt alternativ.

Tillagningsprocess och förhållanden

Temperatur: Vanligtvis sträcker sig från 140 ° C till 180 ° C , beroende på råmaterial och kemisk sammansättning.

Tid: Måttliga tillagningstider (10–30 minuter) används för att säkerställa tillräckligt med ligninmjukning samtidigt som fiberskador minimeras.

PH -kontroll: Processen upprätthålls under alkaliska eller neutrala förhållanden (pH 7–10 ) för att optimera fiberkvaliteten.

Tryck: Matlagning utförs under kontrollerade tryckförhållanden (4–8 bar) för att förbättra kemisk penetration och enhetlighet.

Partiell delignifiering och avlägsnande av hemicellulosa

Till skillnad från kemisk massa, där lignin nästan helt avlägsnas, uppnår semi-kemisk massa partiell delignifiering (vanligtvis 20%–40%) för att upprätthålla fiberstyrka. Hemicellulosa avlägsnas också delvis, vilket förbättrar fiberbindning och flexibilitet samtidigt som utbytet bevaras.

c) mekanisk raffinering

När träflisen mjuknar genom kemisk behandling genomgår de mekanisk raffinering för att separera fibrerna.

Raffinaderies roll

Skivreffinaderier: Den vanligaste utrustningen, bestående av roterande skivor som malar och separerar fibrer effektivt.

Koniska och cylindriska raffinaderier: Alternativa raffineringsmetoder som används beroende på massaegenskaperna och kvarninställningen.

Energikrav och fiberavskiljningsprocess

Energikonsumtion: Mekanisk raffinering kräver måttlig energiinmatning (200–500 kWh per ton massa), betydligt lägre än rent mekanisk massa men högre än kemisk massa.

Fiberseparation: De mjukade chips är skjuvade och fibrillerade, vilket ger långa, intakta fibrer med minimal skada, vilket förbättrar pappersstyrkan.

d) tvätt och screening

Efter raffinering genomgår massan tvätt och screening för att ta bort oönskade material och förbättra kvaliteten.

Avlägsnande av restkemikalier och oönskade partiklar

Tvättstadium: Överskott av kemikalier, upplöst lignin och hemicellulosafragment avlägsnas med användning av vatten eller svag sprit. Detta steg är viktigt för att säkerställa en renare massa och förbättra nedströmsbehandlingen.

Filtrering och sedimentation: Används för att separera fina partiklar och kemiska rester före massa screening.

Fiber screening för enhetlighet

Vibrerande skärmar och centrifugalrengöringsmedel: Hjälp med att ta bort stora eller underutvecklade fibrer, vilket säkerställer konsistens.

Slutlig massa raffinering: Vissa processer inkluderar ett sekundärt raffineringssteg för att ytterligare förbättra fiberuniformitet och bindningsegenskaper.

Typer av halvkemiska massa

Semikemiska massametoder varierar beroende på vilken typ av kemikalier som används för förbehandling. Medan alla metoder involverar partiell delignifiering följt av mekanisk raffinering, påverkar olika kemiska system massaegenskaper, energiförbrukning och miljöpåverkan. Den mest använda processen är neutral sulfit semi-kemisk (NSSC) massa , men alternativa metoder såsom alkalisk sulfit, bisulfit, ammoniumbaserad och grön sprit semi-kemisk massa används också i specifika applikationer.

a) Neutral sulfit semi-kemisk (NSSC) massa

NSSC-massa är den vanligaste halvkemiska massa-metoden , särskilt gynnad för att producera korrugerande medium som används i kartong och förpackningsmaterial. Det ger en optimal balans mellan massstyrka, kostnadseffektivitet och utbyte.

Kemiska reaktioner och pH -kontroll

NSSC -massa använder främst natriumsulfit (Na₂so₃) som det aktiva kemiska medlet, som delvis löser upp lignin och hemicellulosa medan man bevarar fiberintegritet.

Ett na₂so₃- och nahco₃-buffertsystem används för att upprätthålla ett nästan neutralt pH ( pH 7–9 ) under tillagningsprocessen, vilket förhindrar överdriven fibernedbrytning och förbättrar pappersstyrkan.

Reaktionen riktar sig främst till liginsulfonation, vilket gör lignin mer lösligt i vatten utan överdriven fibernedbrytning.

Viktiga påverkande faktorer

Flera parametrar påverkar effektiviteten hos NSSC -massa:

Kemisk sammansättning: Koncentrationen av natriumsulfit och natriumbikarbonat påverkar graden av borttagning av lignin och fiberflexibilitet.

Temperatur: Matlagning sker vanligtvis vid 160–180 ° C , vilket säkerställer tillräckligt med ligninmjukning utan överdriven fiberförsvagning.

Matlagningstid: Processen varar 10–30 minuter , beroende på träarter och önskade massaegenskaper.

Lämplighet för korrugerad styrelseproduktion

NSSC -massa är mycket lämplig för att korrugera medium på grund av dess kombination av hög styrka, styvhet och flexibilitet.

Processen bevarar en betydande del av hemicellulosa, som förbättrar fiberbindningen, vilket förbättrar den slutliga produktens tryckhållfasthet.

Jämfört med helt kemisk massa erbjuder NSSC ett högre utbyte (65%–85%) , vilket gör det mer kostnadseffektivt för förpackningsapplikationer.

b) Andra halvkemiska massa metoder

Förutom NSSC-massa, finns flera alternativa semi-kemiska massa-metoder, var och en med distinkta egenskaper och tillämpningar.

1. Alkalisk sulfit semi-kemisk massa (AS-SCP)

Använder natriumsulfit (na₂so₃) och natriumhydroxid (NaOH) för att skapa en alkalisk miljö.

Producerar starkare och mer flexibla fibrer än NSSC -massa, vilket gör det lämpligt för applikationer som kräver förbättrad pappersstyrka.

De alkaliska förhållandena underlättar bättre ligninborttagning, vilket förbättrar fiberseparation medan man bevarar hemicellulosa.

2. Bisulfite semi-kemisk massa

Använder natriumbisulfit (NAHSO₃) eller kalciumbisulfit (Ca (HSO₃) ₂) vid sura eller nästan neutrala pH-förhållanden.

Vanligtvis applicerad i mjukvedmassa , där kontrollerat ligninborttagning förbättrar fiberegenskaperna.

Producerar massa med bättre ljusstyrka och ytegenskaper , vilket gör den lämplig för specialiserade förpacknings- och tryckapplikationer.

3. ammoniumbaserad semi-kemisk massa

Använder ammoniumsulfit (NH₄) ₂SO₃ eller ammoniumbisulfit (NH₄HSO₃) som det kemiska medlet.

Minskar miljöpåverkan genom att sänka svavelutsläppen och underlätta enklare kemisk återhämtning.

Ger måttlig fiberstyrka , ofta används i nischapplikationer där miljöhänsyn är prioriterad.

4. Green Liquor Semi-kemisk massa

Använder grön sprit , en biprodukt av kraftmassa, bestående av natriumkarbonat (Na₂co₃) och natriumsulfid (Na₂s).

Erbjuder ett kostnadseffektivt och hållbart alternativ genom att återanvända avfallskemikalier från Kraft Mills.

Producerar massa med goda styrkaegenskaper , även om antagandet är begränsat på grund av processintegrationsutmaningar.

Varje semi-kemisk massa-metod ger distinkta fördelar, vilket gör dem lämpliga för olika applikationer för slutanvändning. NSSC-massa förblir den mest använda på grund av dess effektivitet och kostnadseffektivitet, medan alternativa metoder tillgodoser specifika branschbehov, såsom förbättrad fiberstyrka, miljöhållbarhet eller förbättrad kemisk återhämtning.

Egenskaper och tillämpningar av halvkemisk massa

Fördelar och nackdelar med halvkemisk massa

Semi-kemisk massa är en allmänt använt massa-metod som balanserar fördelarna med mekanisk och kemisk massa. Det erbjuder högt fiberutbyte, måttlig kemisk konsumtion och starka massaegenskaper, vilket gör det idealiskt för förpackning och korrugerad kortproduktion. Men det har också vissa begränsningar, särskilt när det gäller ligninretention, kemisk återhämtning och miljöpåverkan.

Fördelar med halvkemisk massa

1. Högre utbyte jämfört med kemisk massa

Semi-kemisk massa behåller 65% –85% av råmaterialet , medan kraft- och sulfitmassa har mycket lägre utbyten ( 40% –55% ).

Den partiella retentionen av hemicellulosa bidrar till högre fiberbindningsstyrka och bulk , vilket förbättrar pappersegenskaperna.

Högt utbyte minskar råvarokostnaderna och stöder hållbara skogsbruksmetoder genom att maximera fiberanvändningen.

2. Kräver mindre energi än mekanisk massa

Mekanisk massa förbrukar en betydande mängd energi (800–1 200 kWh per ton massa), medan semi-kemisk massa kräver betydligt mindre (200–500 kWh per ton).

Den kemiska förbehandlingen mjuknar fibrerna och minskar raffinering av energikrav.

Lägre energiförbrukning bidrar till kostnadsbesparingar och minskat koldioxidavtryck i massa och pappersproduktion.

3. Producerar starka och styva fibrer

Det partiella avlägsnande av lignin förbättrar fiberflexibiliteten och bindningsstyrkan , vilket leder till starkare massa jämfört med rent mekanisk massa.

Hög fiberstyvhet gör semi-kemisk massa idealisk för att korrugera medium och andra förpackningsapplikationer där styrka är kritisk.

Balansen mellan ligninretention och fiberintegritet säkerställer att semi-kemisk massa upprätthåller hållbarhet medan den förblir kostnadseffektiv.

4. Lämplig för olika pappersprodukter

Används främst för att korrugera medium , men hittar också applikationer i flerskiktspapper, sammansatta brädor och några tryckpapper.

Kan blandas med andra massor (t.ex. kraftmassa) för att förbättra specifika egenskaper, såsom utskrift och hållbarhet.

Mångsidig nog för att bearbeta både lövträ och mjukved , såväl som alternativa fibrer som bagasse och jordbruksrester.

Nackdelar med halvkemisk massa

1. Högre lignininnehåll leder till lägre ljusstyrka

Eftersom semi-kemisk massa behåller mer lignin än kraft eller sulfitmassa , är den resulterande massan mörkare och kräver ytterligare blekning för applikationer som kräver hög ljusstyrka.

Ökat lignininnehåll påverkar också utskriftsbarhet , vilket gör det mindre lämpligt för fina tryckpapper.

2. Komplex återhämtning av kemikalier jämfört med kraftmassa

Till skillnad från Kraft-processen, som har ett väletablerat kemiskt återhämtningssystem , presenterar semi-kemisk massa utmaningar i återhämtning av natriumsulfit eller andra kemiska medel.

Den ekonomiska livskraften för kemisk återhämtning beror på MILL -integration och processoptimering , vilket kanske inte är möjligt för mindre operationer.

Jämförelse med kemisk massa och mekanisk massa

Semi-kemisk massa är en mellanprocess mellan kemisk massa och mekanisk massa , som kombinerar aspekter av båda för att uppnå en balans mellan fiberstyrka, utbyte och produktionseffektivitet. Omfattningen av kemisk behandling är lägre än vid kemisk massa, medan mekanisk raffinering är mildare än vid mekanisk massa.

Balansen mellan kemisk och mekanisk behandling

| har | kemisk massa (t.ex. kraft, sulfit) | semi-kemisk massa (t.ex. NSSC) | mekanisk massa (t.ex. TMP, RMP) |

| Kemisk användning | Hög (omfattande ligninborttagning) | Måttligt (partiellt ligninborttagning) | Låg (minimal kemisk behandling) |

| Energiförbrukning | Låg (kemisk delignifiering minskar raffinering av energi) | Måttlig (kräver både kemisk och mekanisk energi) | Hög (intensiv mekanisk raffinering) |

| Avkastning | Låg (40%–55%) | Medium (65%–85%) | Hög (85%–95%) |

| Fiberstyrka | Hög (starka, långa fibrer) | Måttliga (styva och hållbara fibrer) | Låg till måttliga (svagare fibrer) |

| Ljusstyrka | Hög (efter blekning) | Medium (mörkare på grund av ligninretention) | Lågt (högt lignininnehåll) |

| Kemisk återhämtning | Effektiv och väl utvecklad | Utmanande, mindre effektiv | Inte tillämplig |

| Typiska applikationer | Fint papper, vävnad, höghållfast förpackning | Korrugerande medium, flerskiktsbrädor | Tidningspapper, tidningspapper, billigt utskriftspapper |

Viktiga takeaways:

Jämfört med kemisk massa har semi-kemisk massa högre utbyte men behåller mer lignin , vilket gör det mindre ljust och något svagare. Det kräver emellertid mindre kemisk bearbetning och ger ett kostnadseffektivt alternativ för förpackningsmaterial.

Jämfört med mekanisk massa ger semi-kemisk massa starkare och mer hållbara fibrer , men vid ett lägre utbyte. Det kräver också mindre energi , vilket gör det till ett mer balanserat val för applikationer där styrka och effektivitet är nyckelfaktorer.

Denna balans gör semi-kemisk massa särskilt värdefull för att korrugera medium och förpackning , där styrka är väsentlig men full kemisk massa är onödig.

Förvandla din pappersproduktion med soluppgång!

Att leta efter en kostnadseffektiv, högavkastning och hållbar massa lösning ? Semi-kemisk massa är nyckeln till starkare, mer hållbara pappersprodukter samtidigt som man optimerar energi och kemisk användning. På Sunrise Paper är vi engagerade i att leverera innovativa och miljövänliga lösningar för massa- och pappersindustrin.

Gå med i revolutionering av förpackningar, korrugerade brädor och specialpappersproduktion med avancerade semi-kemiska massa-tekniker. Förbättra effektiviteten, minska kostnaderna och håll dig i förväg på marknaden.

Kontakta Sunrise Paper idag för att utforska vår expertis och lösningar. Låt oss bygga en smartare, grönare framtid för pappersindustrin - tillsammans! #