Kuinka voimme saavuttaa sekä korkean massan saannon että vahvan kuidun laadun pitäen energiaa ja kemiallista käyttöä tarkissa? Puolikemiallinen massa tarjoaa täydellisen tasapainon mekaanisen ja kemiallisen mulkun välillä, mikä tekee siitä olennaisen prosessin paperiteollisuudessa.

Tämä menetelmä käsittää lievän kemiallisen käsittelyn ligniinin pehmentämiseksi, mitä seuraa mekaaninen tarkennus erillisiin kuituihin tehokkaasti. Sitä käytetään laajasti väliaine- ja pakkausmateriaalien aaltoiluun, mikä tarjoaa suuremman saannon kuin kemiallinen massa ja vahvemmat kuidut kuin mekaaninen massa.

Tässä artikkelissa tutkimme sen prosessia, etuja, menetelmiä ja teollisuuden vertailuja paljastaen miksi se on edelleen kustannustehokas ja kestävä valinta.

Mikä on puolikemiallinen massa?

Määritelmä ja prosessi yleiskatsaus

Puolikemiallinen massu on hybridi-massausmenetelmä, joka yhdistää sekä kemiallisen että mekaanisen mulkun näkökohdat. Prosessiin sisältyy osittain ligniinin hajoaminen puurakissa lievän kemiallisen käsittelyn avulla, mitä seuraa mekaaninen tarkennus kuitujen erottamiseksi. Tämä lähestymistapa parantaa kuidun laatua säilyttäen samalla suhteellisen korkean saannon verrattuna täysin kemiallisiin massamenetelmiin.

Tyypillinen saantoalue (65%–85%)

Puolikemiallisen massan saanto on tyypillisesti välillä 65%-85% , mikä on huomattavasti korkeampi kuin Kraft-mulkku (40%–55%), mutta alhaisempi kuin puhtaasti mekaaninen massa (90%–95%). Tarkka sato riippuu tekijöistä, kuten:

Kemiallinen konsentraatio ja tyyppi: Alempi kemiallinen käyttö johtaa suurempiin satoihin, mutta voi vaikuttaa massan laatuun.

Keittämisaika ja lämpötila: Näiden parametrien optimointi varmistaa tehokkaan ligniinin pehmenemisen ilman liiallista kuidun hajoamista.

Puulajit: havupuut ja parketit käyttäytyvät eri tavalla, vaikuttaen yleiseen satoon ja kuituominaisuuksiin.

Puolikemiallisen massan merkitys paperiteollisuudessa

Puolikemiallisella massalla on tärkeä rooli paperiteollisuudessa tarjoamalla tasapainon kuidun vahvuuden, tuotannon tehokkuuden ja ympäristövaikutusten välillä. Sitä käytetään laajasti valmistusvälineiden valmistuksessa pahvipakkauksiin, joissa suuri lujuus ja jäykkyys ovat välttämättömiä.

Mekaaniseen massaan verrattuna se tuottaa vahvempia kuituja ja verrattuna kemialliseen massuun, sillä on korkeampi saanto (65–85%), mikä tekee siitä kustannustehokkaan. Lisäksi se kuluttaa vähemmän kemikaaleja ja vähemmän energiaa vähentäen toimintakustannuksia ja ympäristön pilaantumista. Sen sopeutumiskyvyn avulla Mills voi sekoittaa sen muihin massaihin räätälöityihin paperiominaisuuksiin, mikä tekee siitä monipuolisen valinnan erilaisissa sovelluksissa.

Puolikemiallinen massaprosessi

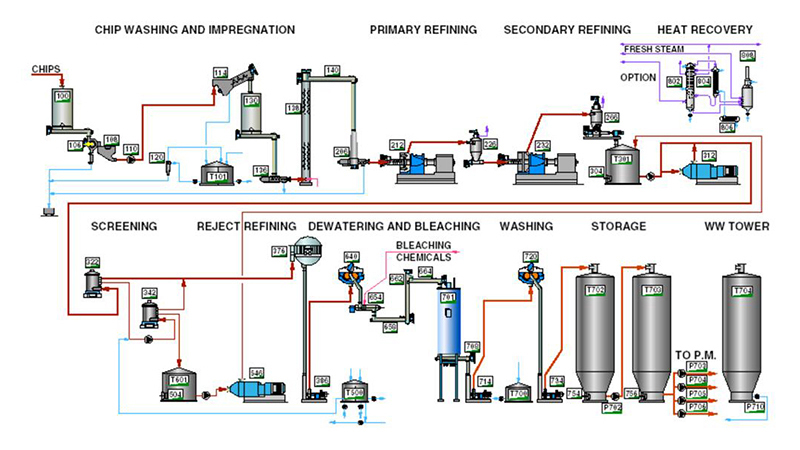

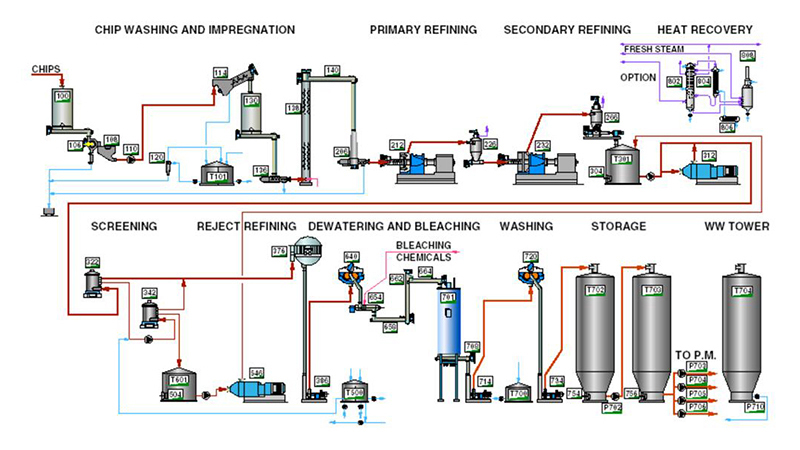

Puolikemiallinen massa on kaksivaiheinen prosessi, joka yhdistää lievän kemiallisen käsittelyn mekaanisella jalostamisella tuottaakseen korkean tuoton massan, jolla on parantunut kuitulujuus. Prosessiin sisältyy raaka-aineiden huolellinen valinta, kemiallinen esikäsittely ligniinin pehmentämiseksi, mekaaninen jalostaminen erillisiin kuituihin ja sitä seuraavan pesun ja seulonnan puhdasta, tasaisen massan saamiseksi.

a) Raaka -aineiden valikoima

Raaka-aineiden valinta vaikuttaa merkittävästi puolikemiallisen massan tehokkuuteen ja laatuun. Prosessi on monipuolinen, mikä mahdollistaa sekä puu- että ei-puun materiaalien käytön.

Suositeltavia puulajeja (lehtipuu vs. havupuu)

Lehtipuut (esim. Tammi, koivu, eukalyptus): Yleensä parempana puolikemiallista massoa niiden lyhyiden kuitujen takia, jotka parantavat lopullisen paperituotteen jäykkyyttä ja pintaominaisuuksia.

Havupuut (esim. Mänty, kuusen, FIR): Käytetään joissain tapauksissa, joissa tarvitaan pidempiä kuituja lujuuden ja kestävyyden parantamiseksi, etenkin väliaikaisten sovellusten aallottamisessa.

Vaihtoehtoiset raaka -aineet

Perinteisten puulähteiden lisäksi puolikemiallinen massa voi käyttää ei-puukuituja kestävyyden ja kustannustehokkuuden parantamiseksi:

Bagasse (sokeriruokojäämä): Elävä vaihtoehto, joka tarjoaa vahvoja kuituja karttatuotantoon.

Maatalouden jäännökset (esim. Vehnä olki, maissivarret, bambu): Tarjoa ympäristöystävällinen vaihtoehto, vaikka ne vaativat ylimääräistä esikäsittelyä korkeamman piidioksidisisällön vuoksi.

b) Kemiallinen käsittely (esikiitosvaihe)

Kemiallinen esikäsittely on kriittinen vaihe puolikemiallisessa massassa, koska se poistaa osittain ligniinin ja hemiselluloosan mekaanisen jalostamisen helpottamiseksi.

Käytettyjä kemikaaleja

Useita kemikaaleja voidaan käyttää esikuormitusvaiheessa tietystä prosessista riippuen ja halutut massan ominaisuudet:

Natriumsulfiitti (Na₂so₃): Yleisin valinta, joka tarjoaa tehokkaan ligniinin pehmenemisen säilyttäen samalla korkean kuidun saannon.

Alkalinen sulfiitti: modifioitu versio, joka tarjoaa parempia lujuusominaisuuksia.

Ammoniumsulfiitti: joskus käytetään parantamaan kemiallista palautumista ja vähentämään ympäristövaikutuksia.

Vihreä viina: Kraft-mulkun sivutuote, jota käytetään kustannustehokkaana ja kestävänä kemiallisena vaihtoehtona.

Keittoprosessi ja olosuhteet

Lämpötila: tyypillisesti vaihtelee 140 ° C - 180 ° C raaka -aineesta ja kemiallisesta koostumuksesta riippuen.

Aika: Kohtalaisia keittoaikoja (10–30 minuuttia) käytetään riittävän ligniinin pehmenemisen varmistamiseksi ja minimoivat kuituvaurioita.

PH -ohjaus: Prosessi ylläpidetään emäksisessä tai neutraalissa olosuhteissa (pH 7–10 ) kuidun laadun optimoimiseksi.

Paine: Keittäminen suoritetaan kontrolloiduissa paine -olosuhteissa (4–8 bar) kemiallisen tunkeutumisen ja tasaisuuden parantamiseksi.

Osittainen herkullinen ja hemiselluloosan poistaminen

Toisin kuin kemiallinen massa, jossa ligniini poistetaan melkein kokonaan, puolikemiallinen massa saavuttaa osittaisen herkullisen (tyypillisesti 20%–40%) kuidun lujuuden ylläpitämiseksi. Hemiselluloosa poistetaan myös osittain, mikä parantaa kuidun sitoutumista ja joustavuutta säilyttäen satoa.

c) Mekaaninen jalostus

Kun puurastuja on pehmennetty kemiallisella käsittelyllä, ne tehdään mekaanisesti hienostuneeksi kuitujen erottamiseksi.

Jalostajien rooli

Levynjalosteet: Yleisimmin käytetyt laitteet, jotka koostuvat pyörivistä levyistä, jotka jauhaavat ja erilliset kuidut tehokkaasti.

Kartiomaiset ja lieriömäiset jalostajat: Käytetyt vaihtoehtoiset jalostusmenetelmät massan ominaisuuksista ja myllyn asetuksista riippuen.

Energian vaatimukset ja kuidun erotusprosessi

Energiankulutus: Mekaaninen jalostus vaatii kohtalaista energian syöttöä (200–500 kWh / tonnia massaa), mikä on merkittävästi alhaisempi kuin puhtaasti mekaaninen massa, mutta korkeampi kuin kemiallinen massa.

Kuitujen erottaminen: Pehmennettyä sirua on leikattu ja fibrillattu, tuottaen pitkiä, ehjät kuidut , joilla on vähän vaurioita, mikä parantaa paperin voimakkuutta.

d) Pesu ja seulonta

Hienostuksen jälkeen massa läpäisee pesun ja seulonnan ei -toivottujen materiaalien poistamiseksi ja laadun parantamiseksi.

Jäännöskemikaalien ja ei -toivottujen hiukkasten poistaminen

Pesevaihe: Ylimääräiset kemikaalit, liuenneen ligniini ja hemiselluloosafragmentit poistetaan vedellä tai heikolla viinalla. Tämä vaihe on välttämätön puhdistusaineiden varmistamiseksi ja alavirran prosessoinnin parantamiseksi.

Suodatus ja sedimentaatio: Käytetään hienojen hiukkasten ja kemiallisten tähteiden erottamiseen ennen massan seulontaa.

Kuidun seulonta yhtenäisyyden suhteen

Värähtelevät näytöt ja keskipakopuhdistusaineet: Auta poistamaan ylisuuret tai alikehittyneet kuidut varmistaen konsistenssin.

Lopullinen massan puhdistus: Jotkut prosessit sisältävät toissijaisen puhdistusvaiheen kuitujen yhdenmukaisuuden ja sidosominaisuuksien parantamiseksi edelleen.

Puolikemiallisten massujen tyypit

Puolikemialliset massalähetykset vaihtelevat esikäsittelyyn käytettyjen kemikaalien tyypin perusteella. Vaikka kaikkiin menetelmiin sisältyy osittainen delignifikaatio, jota seuraa mekaaninen jalostus, erilaiset kemialliset järjestelmät vaikuttavat massan ominaisuuksiin, energiankulutukseen ja ympäristövaikutuksiin. Yleisimmin käytetty prosessi on neutraali sulfiitti-puolikemiallinen (NSSC) mulkku , mutta vaihtoehtoisia menetelmiä, kuten alkalinen sulfiitti, bisulfiitti, ammoniumpohjainen ja vihreän viinin puolikemiallista massaa, käytetään myös tietyissä sovelluksissa.

a) Neutraali sulfiitti-puolikemiallinen (NSSC) massu

NSSC-mulkku on yleisin puolikemiallinen massamenetelmä , jota suositellaan erityisesti pahvissa ja pakkausmateriaaleissa käytetyn aaltoväliaineen tuottamiseen. Se tarjoaa optimaalisen tasapainon massan lujuuden, kustannustehokkuuden ja saannon välillä.

Kemialliset reaktiot ja pH: n kontrolli

NSSC -mulkku käyttää pääasiassa natriumsulfiittia (Na₂so₃) aktiivisena kemiallisena aineena, joka osittain liuottaa ligniiniä ja hemiselluloosia säilyttäen samalla kuidun eheyden.

Na₂so₃ ja NAHCO₃ -puskurijärjestelmää käytetään lähes neutraalisen pH: n ( pH 7–9 ) ylläpitämiseen keittoprosessin aikana, estäen liiallisen kuidun hajoamisen ja paperin voimakkuuden parantamisen.

Reaktio kohdistuu pääasiassa ligniinin sulfonaatioon, jolloin ligniini liukenee veteen ilman liiallista kuidun hajoamista.

Tärkein vaikuttavat tekijät

Useat parametrit vaikuttavat NSSC -mulkun tehokkuuteen:

Kemiallinen koostumus: Natriumsulfiitin ja natriumbikarbonaatin konsentraatio vaikuttaa ligniinin poistoasteeseen ja kuidun joustavuuteen.

Lämpötila: Keittäminen tapahtuu tyypillisesti lämpötilassa 160–180 ° C , mikä varmistaa riittävän ligniinin pehmenemisen ilman liiallista kuidun heikkenemistä.

Keittämisen kesto: Prosessi kestää 10–30 minuuttia puulajeista ja halutuista massan ominaisuuksista riippuen.

Soveltuvuus aallotettuun hallituksen tuotantoon

NSSC -massa on erittäin sopiva väliaineen aaltoiluun johtuen suuresta lujuudesta, jäykkyydestä ja joustavuudesta.

Prosessi säilyttää merkittävän osan hemiselluloosasta, joka parantaa kuitujen sitoutumista, parantaen lopputuotteen puristuslujuutta.

Täysin kemialliseen massaan verrattuna NSSC tarjoaa korkeamman saannon (65–85%) , mikä tekee siitä kustannustehokkaamman pakkaussovellusten kohdalla.

b) Muut puolikemialliset massumenetelmät

NSSC: n massan lisäksi on olemassa useita vaihtoehtoisia puolikemiallisia massumenetelmiä, jokaisella on selkeät ominaisuudet ja sovellukset.

1. Alkalinen sulfiitti-puolikemiallinen massa (AS-SCP)

Käyttää natriumsulfiittia (Na₂so₃) ja natriumhydroksidia (NaOH) emäksisen ympäristön luomiseen.

Tuottaa voimakkaampia ja joustavampia kuituja kuin NSSC: n massu, joten se sopii sovelluksiin, jotka vaativat parannettua paperin voimakkuutta.

Alkaliset olosuhteet helpottavat ligniinin parempaa poistoa, mikä parantaa kuitujen erottelua säilyttäen hemiselluloosan.

2. Bisulfiitti puoli kemiallinen mulkku

Käyttää natriumbisulfiittiä (NAHSO₃) tai kalsiumbisulfiittiä (CA (HSO₃) ₂) happamissa tai neutraaleissa pH-olosuhteissa.

Tyypillisesti levitetään havupuun massaan , jossa hallittu ligniinin poisto parantaa kuituominaisuuksia.

Tuottaa massan, jolla on parempia kirkkauksia ja pintaominaisuuksia , joten se sopii erikoistuneisiin pakkaus- ja tulostussovelluksiin.

3. Ammoniumpohjainen puolikemiallinen massu

Käyttää ammoniumsulfiittiä (NH₄) ₂so₃ tai ammoniumbisulfiittiä (NH₄HSO₃) kemiallisena aineena.

Vähentää ympäristövaikutuksia vähentämällä rikkipäästöjä ja helpottamalla helpompaa kemiallista palautumista.

Tarjoaa kohtalaista kuituvoimaa , jota käytetään usein niche -sovelluksissa, joissa ympäristöongelmat ovat etusijalla.

4. Vihreä viina puoli kemiallinen massu

Hyödynnä vihreää viinaa , kraft -mulkun sivutuotetta, joka koostuu natriumkarbonaatista (Na₂co₃) ja natriumsulfidista (Na₂s).

Tarjoaa kustannustehokkaan ja kestävän vaihtoehdon uudelleensijoittamalla Kraft Mills -jätteiden jätekemikaalit.

Tuottaa massan, jolla on hyviä lujuusominaisuuksia , vaikka sen käyttöönotto on rajoitettu prosessien integroinnin haasteista.

Jokainen puolikemiallinen massamenetelmä tarjoaa selkeät edut, mikä sopii niihin erilaisiin loppukäyttösovelluksiin. NSSC-mulkku on edelleen yleisimmin käytetty tehokkuuden ja kustannustehokkuuden vuoksi, kun taas vaihtoehtoiset menetelmät vastaavat erityisiä teollisuuden tarpeita, kuten parantuneen kuidun voimakkuuden, ympäristön kestävyyden tai parantuneen kemiallisen palautumisen.

Puolikemiallisen massan ominaisuudet ja sovellukset

Korkeampi ligniinipitoisuus kuin kemiallinen massa.

Vahvat, jäykät kuidut, joilla on korkea irtotavara.

Sovellukset:

Aaltohvis- ja pakkausmateriaalit.

Sanomalehti- ja erikoislehdet (läpinäkyvä paperi, rasvakestävä paperi).

Ruokapakkaus ja kartti.

Puolikemiallisen massan edut ja haitat

Puolikemiallinen massu on laajalti käytetty massamenetelmä, joka tasapainottaa mekaanisen ja kemiallisen massan edut. Se tarjoaa korkean kuidun saannon, kohtalaisen kemiallisen kulutuksen ja vahvat massan ominaisuudet, mikä tekee siitä ihanteellisen pakkaus- ja aaltolevyn tuotantoon. Sillä on kuitenkin myös joitain rajoituksia, etenkin ligniinin pidättämisen, kemiallisen palautumisen ja ympäristövaikutusten suhteen.

Puolikemiallisen mulkun edut

1. Korkeampi saanto kemialliseen massaan verrattuna

Puolikemiallinen massa säilyttää 65% –85% raaka-aineesta , kun taas Kraft- ja sulfiittisuhde on paljon alhaisemmat saannot ( 40% –55% ).

Hemiselluloosan osittainen pidätys myötävaikuttaa suurempaan kuitujen sidoslujuuteen ja irtotavarana , mikä parantaa paperin ominaisuuksia.

Korkean tuotto vähentää raaka -ainekustannuksia ja tukee kestäviä metsätalouskäytäntöjä maksimoimalla kuidun hyödyntäminen.

2. vaatii vähemmän energiaa kuin mekaaninen massa

Mekaaninen massa kuluttaa huomattavan määrän energiaa (800–1200 kWh / tonnia massaa), kun taas puolikemiallinen massa vaatii huomattavasti vähemmän (200–500 kWh / tonni).

Kemiallinen esikäsittely pehmentää kuituja vähentäen jalostusenergian vaatimuksia.

Pienempi energiankulutus myötävaikuttaa kustannussäästöihin ja vähentyneeseen hiilijalanjälkeen massassa ja paperintuotannossa.

3. tuottaa vahvoja ja jäykkiä kuituja

Ligniinin osittainen poistaminen parantaa kuidun joustavuutta ja sitoutumislujuutta , mikä johtaa voimakkaampaan massaan verrattuna puhtaasti mekaaniseen massaan.

Korkea kuitujäykkyys tekee puolikemiallisesta massasta, joka on ihanteellinen väliaineen ja muiden pakkaussovellusten aaltoiluun , joissa lujuus on kriittinen.

välinen tasapaino Ligniinin pidätyksen ja kuidun eheyden varmistaa, että puolikemiallinen massa ylläpitää kestävyyttä samalla, kun se on kustannustehokas.

4. Sopii erilaisille paperituotteille

Ensisijaisesti käytetty välineiden aaltoiluun , mutta löytää myös sovelluksia monikerroksisissa papereissa, komposiittisevyissä ja joissakin tulostuspapereissa.

Voidaan sekoittaa muihin massoihin (esim. Kraft -massa) tiettyjen ominaisuuksien, kuten tulostettavuuden ja kestävyyden, parantamiseksi.

Tarpeeksi monipuolinen käsittelemään sekä lehtipuita että havupuita , samoin kuin vaihtoehtoisia kuituja, kuten bagasse ja maatalousjäämät.

Puolikemiallisen mulkun haitat

1. Korkeampi ligniinipitoisuus johtaa alhaisempaan kirkkauteen

Koska puolikemiallinen massa säilyttää enemmän ligniiniä kuin Kraft tai sulfiittimassa , tuloksena oleva massa on tummempi ja vaatii ylimääräistä valkaisua sovelluksille, jotka vaativat suurta kirkkautta.

Lisääntynyt ligniinisisältö vaikuttaa myös tulostettavuuteen , mikä tekee siitä vähemmän sopivan hienoihin tulostuspapereihin.

2. Kemikaalien kompleksinen talteenotto verrattuna Kraft Pulpingiin

Toisin kuin Kraft-prosessi, jolla on vakiintunut kemiallinen talteenottojärjestelmä , puolikemiallinen massa asettaa haasteita natriumsulfiitin tai muiden kemiallisten aineiden talteenotossa.

Kemiallisen palautumisen taloudellinen kannattavuus riippuu tehtaan integroinnista ja prosessien optimoinnista , mikä ei välttämättä ole mahdollista pienemmille toimille.

Vertailu kemialliseen massan ja mekaaniseen massaan

Puolikemiallinen massu on välituoteprosessi välillä kemiallisen massan ja mekaanisen mulkun , jolloin molempien näkökohdat voidaan saavuttaa tasapaino kuitulujuuden, saannon ja tuotannon tehokkuuden välillä. Kemiallisen käsittelyn laajuus on pienempi kuin kemiallisessa massassa, kun taas mekaaninen jalostaminen on lievempää kuin mekaanisessa massassa.

Kemiallisen ja mekaanisen käsittelyn välisessä tasapainossa

| on | kemiallinen mulkku (esim. Kraft, sulfiitti) | puolikemiallinen massa (esim. NSSC) | mekaaninen mulkku (esim. TMP, RMP) |

| Kemian käyttö | Korkea (laaja ligniinin poisto) | Kohtalainen (osittainen ligniinin poisto) | Matala (minimaalinen kemiallinen käsittely) |

| Energiankulutus | Matala (kemiallinen delignifikaatio vähentää energian jalostamista) | Kohtalainen (vaatii sekä kemiallista että mekaanista energiaa) | Korkea (intensiivinen mekaaninen jalostus) |

| Antaa | Alhainen (40%–55%) | Keskipitkä (65%–85%) | Korkea (85%–95%) |

| Kuidun lujuus | Korkeat (vahvat, pitkät kuidut) | Kohtalainen (jäykät ja kestävät kuidut) | Matala tai kohtalainen (heikommat kuidut) |

| Kirkkaus | Korkea (valkaisun jälkeen) | Keskipitkä (tummempi ligniinin pidättämisen vuoksi) | Matala (korkea ligniinipitoisuus) |

| Kemiallinen talteenotto | Tehokas ja hyvin kehittynyt | Haastava, vähemmän tehokas | Ei sovelleta |

| Tyypilliset sovellukset | Hieno paperi, kudos, luja pakkaus | Käsikulutusväline, monikerroksiset levyt | Sanomalehtipaperi, aikakauslehtipaperi, edulliset tulostuspaperit |

Tärkeimmät takeet:

Verrattuna kemialliseen massaan , puolikemiallisella massalla on suurempi saanto , mutta se säilyttää enemmän ligniiniä , mikä tekee siitä vähemmän kirkkaan ja hiukan heikomman. Se vaatii kuitenkin vähemmän kemiallista prosessointia ja tarjoaa kustannustehokkaan vaihtoehdon pakkausmateriaaleihin.

Mekaaniseen massuun verrattuna puolikemiallinen massa tuottaa voimakkaampia ja kestäviä kuituja , vaikkakin pienemmällä saannolla. Se vaatii myös vähemmän energiaa , mikä tekee siitä tasapainoisemman valinnan sovelluksille, joissa lujuus ja tehokkuus ovat avaintekijöitä.

Tämä tasapaino tekee puolikemiallisesta massasta erityisen arvokkaan väliaineen ja pakkauksen suhteen , missä lujuus on välttämätöntä, mutta täysi kemiallinen mulkku on tarpeetonta.

Muuta paperin tuotanto auringonnousupaperilla!

etsiminen Kustannustehokkaan, korkean tuoton ja kestävän massan liuoksen ? puolikemiallisen massan on avain vahvempaan, kestävämpaan paperituotteeseen optimoimalla energian ja kemiallisen käytön. olemme Sunrise-paperilla sitoutuneet toimittamaan innovatiivisia ja ympäristöystävällisiä ratkaisuja sellu- ja paperiteollisuudelle.

Liity joukkoomme mullistaa pakkauksia, aallotettua lautaa ja erikoispaperin tuotantoa edistyneillä puolikemiallisilla massatekniikoilla. Paranna tehokkuutta, vähentää kustannuksia ja pysyä markkinoilla.

Ota yhteyttä Sunrise Paperiin tänään tutkiaksesi asiantuntemustamme ja ratkaisujamme. Rakennetaan viisaampi, vihreämpi tulevaisuus paperiteollisuudelle - tietty! Hio