Jak możemy osiągnąć zarówno wysoką wydajność miazgi, jak i silną jakość włókien, jednocześnie utrzymując w ryzach energię i zużycie chemiczne? Pół-chemiczne pulpowanie zapewnia doskonałą równowagę między mechanicznym i chemicznym, co czyni go niezbędnym procesem w branży papierowej.

Ta metoda obejmuje łagodne chemiczne obróbkę w celu zmiękczenia ligniny, a następnie mechanicznej rafinacji do skutecznego oddzielania włókien. Jest szeroko stosowany do falowania pożywki i materiałów opakowaniowych, oferując wyższą wydajność niż rozwój chemiczny i mocniejsze włókna niż rozwój mechaniczny.

W tym artykule badamy jego proces, zalety, metody i porównania branżowe, ujawniając, dlaczego pozostaje opłacalnym i zrównoważonym wyborem.

Co to jest póła-chemiczne?

Definicja i przegląd procesu

Półzakemiczne rozległość jest hybrydową metodą rozcierania, która łączy aspekty zarówno chemicznego, jak i mechanicznego rozczucia. Proces ten obejmuje częściowe rozkładanie ligniny w wiórach drewna za pomocą łagodnego obróbki chemicznej, a następnie mechanicznej rafinacji w celu oddzielenia włókien. Podejście to zwiększa jakość włókien przy jednoczesnym zachowaniu stosunkowo wysokiej wydajności w porównaniu do metod w pełni chemicznych.

Typowy zakres wydajności (65%–85%)

Wydajność półchemicznego rozławiania się zwykle wynosi od 65%do 85% , znacznie wyższa niż podtrzymanie Krafta (40%–55%), ale niższe niż czysto mechaniczne rozwój (90%–95%). Dokładna wydajność zależy od czynników takich jak:

Stężenie chemiczne i rodzaj: niższe użycie chemiczne powoduje wyższą wydajność, ale może wpływać na jakość pulpy.

Czas i temperatura gotowania: Optymalizacja tych parametrów zapewnia skuteczne zmiękczenie ligniny bez nadmiernej degradacji włókien.

Gatunki drewna: Drewno iglaste i drewno twarde zachowują się inaczej, wpływając na ogólną wydajność i właściwości błonnika.

Znaczenie pół-chemicznego rozdzielania w branży papierowej

Pół-chemiczne pulpowanie odgrywa istotną rolę w branży papierniczej, oferując równowagę między siłą włókien, wydajnością produkcji i wpływem na środowisko. Jest szeroko stosowany w produkcji pożywki falistej do opakowań kartonowych, gdzie niezbędna jest wysoka wytrzymałość i sztywność.

W porównaniu z mechanicznym rozszczepem wytwarza mocniejsze włókna i w porównaniu z rozczuciami chemicznymi ma wyższą wydajność (65–85%), co czyni ją opłacalną. Ponadto zużywa mniej chemikaliów i mniej energii, zmniejszając koszty operacyjne i zanieczyszczenie środowiska. Jego zdolność adaptacyjna umożliwia Mills mieszanie go z innymi pulpami dla niestandardowych właściwości papieru, co czyni go wszechstronnym wyborem w różnych aplikacjach.

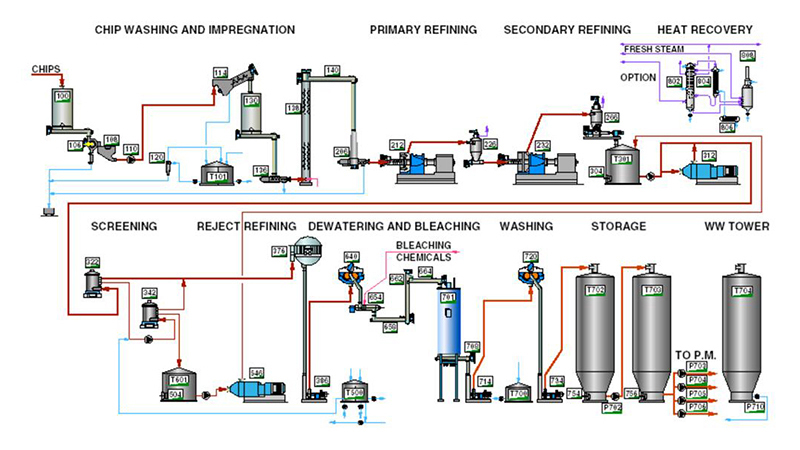

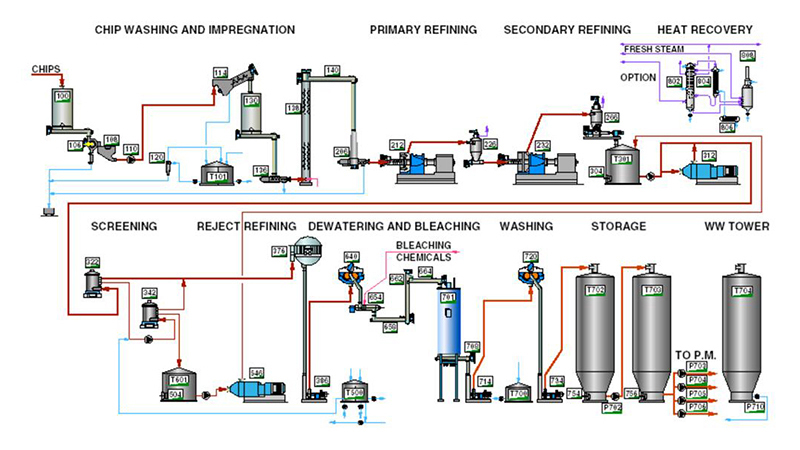

Pół-chemiczny proces rozległości

Półpulowanie to dwustopniowe proces, który łączy łagodne obróbkę chemiczną z mechaniczną rafinacją w celu uzyskania wysokowydajnej miazgi o lepszej wytrzymałości na włókno. Proces ten obejmuje staranne wybór surowców, chemiczne leczenie wstępne w celu zmiękczenia ligniny, mechanicznej rafinacji do oddzielnych włókien, a następnie mycia i badań przesiewowych w celu uzyskania czystej, jednolitej miazgi.

a) Wybór surowców

Wybór surowców znacząco wpływa na wydajność i jakość pół-chemicznego pulsowania. Proces jest wszechstronny, umożliwiając stosowanie zarówno materiałów drewna, jak i nie drewna.

Preferowane gatunki drewna (drewno liściaste vs. drewno iglaste)

Drewno liściaste (np. Oak, brzoza, eukaliptus): ogólnie preferowane do półchemicznego rozcierania się ze względu na ich krótkie włókna, które zwiększają sztywność i właściwości powierzchni końcowego produktu papierowego.

Drewno iglaste (np. Sosna, świerk, jodła): stosowane w niektórych przypadkach, w których potrzebne są dłuższe włókna do poprawy wytrzymałości i trwałości, szczególnie w pożywkach.

Alternatywne surowce

Oprócz tradycyjnych źródeł drewna, póła-chemiczne pulpowanie może wykorzystywać włókna nie drewna, aby zwiększyć zrównoważony rozwój i wydajność kosztów:

Bagasse (pozostałość trzciny cukrowej): opłacalna alternatywa, która zapewnia silne włókna do produkcji tektury.

Pozostałości rolnicze (np. Słoma pszenicy, łodygi kukurydzy, bambus): oferują ekologiczną opcję, choć wymagają dodatkowego leczenia z powodu wyższej zawartości krzemionki.

b) Obróbka chemiczna (etap gotowania)

Chemiczne leczenie wstępne jest kluczowym krokiem w półachymu, ponieważ częściowo usuwa ligninę i hemicelulozę w celu ułatwienia mechanicznej rafinacji.

Używane rodzaje chemikaliów

Kilka chemikaliów można zastosować do etapu gotowania, w zależności od określonego procesu i pożądanych właściwości miazgi:

Sulfit sodu (Na₂so₃): najczęstszy wybór, oferujący skuteczne zmiękczenie ligniny przy jednoczesnym utrzymaniu wysokiej wydajności błonnika.

Sulfit alkaliczny: zmodyfikowana wersja, która zapewnia lepsze właściwości siły.

Sulfit amonu: czasami stosowany do poprawy odzyskiwania chemicznego i zmniejszenia wpływu na środowisko.

Zielony alkohol: produkt uboczny Pulping Kraft, stosowany jako opłacalna i zrównoważona alternatywa chemiczna.

Proces i warunki gotowania

Temperatura: Zazwyczaj waha się od 140 ° C do 180 ° C , w zależności od surowca i składu chemicznego.

Czas: Umiarkowane czasy gotowania (10–30 minut) są używane w celu zapewnienia wystarczającej ilości zmiękczania ligniny przy jednoczesnym minimalizowaniu uszkodzeń błonnika.

Kontrola pH: Proces jest utrzymywany w warunkach alkalicznych lub neutralnych (pH 7–10 ) w celu optymalizacji jakości włókien.

Ciśnienie: Gotowanie przeprowadza się w kontrolowanych warunkach ciśnienia (4–8 barów) w celu zwiększenia penetracji chemicznej i jednolitości.

Częściowe denerwowanie i usuwanie hemicelulozy

W przeciwieństwie do chemicznego rozcierania, w którym lignina jest prawie całkowicie usuwana, półchemiczne rozwój osiąga częściowe dewczenictwo (zwykle 20–40%) w celu utrzymania wytrzymałości na włókna. Hemiceluloza jest również częściowo usuwana, poprawiając wiązanie i elastyczność włókien przy jednoczesnym zachowaniu wydajności.

c) Rafinacja mechaniczna

Po zmiękczeniu drewnianych wiórów przez obróbkę chemiczną przechodzą mechaniczne rafinację w celu oddzielenia włókien.

Rola rafinerów

Rafinery dyskowe: najczęściej używany sprzęt, składający się z obracających się dysków, które skutecznie szlifują i oddzielają włókna.

Rafinery stożkowe i cylindryczne: alternatywne metody rafinacji stosowane w zależności od charakterystyki miazgi i konfiguracji młyna.

Wymagania energetyczne i proces separacji światłowodów

Zużycie energii: Mechaniczne rafinacja wymaga umiarkowanego wejścia energii (200–500 kWh na tonę pulpy), znacznie niższe niż czysto mechaniczne rozładowanie, ale wyższe niż pulowanie chemiczne.

Separacja światłowodowa: zmiękczone wióry są ścinane i fibrylowane, wytwarzając długie, nienaruszone włókna o minimalnym uszkodzeniu, co zwiększa wytrzymałość papieru.

D) mycie i badanie przesiewowe

Po udoskonaleniu miazga przechodzi mycie i badania przesiewowe w celu usunięcia niechcianych materiałów i poprawy jakości.

Usunięcie resztkowych chemikaliów i niechcianych cząstek

STAP STOPNIKA: Nadmiar chemikaliów, rozpuszczona lignina i fragmenty hemicelulozy są usuwane za pomocą wody lub słabego likieru. Ten krok jest niezbędny, aby zapewnić czystszą miazgę i poprawić przetwarzanie niższego szczebla.

Filtracja i sedymentacja: stosowane do oddzielenia drobnych cząstek i reszt chemicznych przed badaniem miazgi.

Pokrycie włókien pod kątem jednorodności

Wibrujące ekrany i odśrodkowe środki czyszczące: Pomóż w usuwaniu dużych lub słabo rozwiniętych włókien, zapewniając spójność.

Ostateczna rafinacja miazgi: Niektóre procesy obejmują wtórny etap rafinacji w celu dalszego zwiększenia jednorodności włókien i właściwości wiązania.

Rodzaje pół-chemicznych metod pulpowania

Pół-chemiczne metody pulpowania różnią się w zależności od rodzaju chemikaliów stosowanych do leczenia wstępnego. Podczas gdy wszystkie metody obejmują częściową deszcz, a następnie rafinację mechaniczną, różne układy chemiczne wpływają na właściwości pulpy, zużycie energii i wpływ na środowisko. Najczęściej stosowanym procesem jest neutralny półchemiczny (NSSC) , ale alternatywne metody, takie jak sulfit alkaliczny, bisulfit, na bazie amonu i półaczno-chemiczne pulpowanie alkoholu, są również stosowane w określonych zastosowaniach.

a) Neutralny półaliczny sulfit (NSSC)

Pulpowanie NSSC jest najczęstszą pół-chemiczną metodą pulpowania , szczególnie uprzywilejowaną do wytwarzania pożywki falistej stosowanej w kartonowych i opakowaniowych materiałach. Zapewnia optymalną równowagę między wytrzymałością pulpy, wydajnością kosztową i wydajnością.

Reakcje chemiczne i kontrola pH

Pulpowanie NSSC wykorzystuje przede wszystkim siarfit sodu (Na₂so₃) jako aktywny środek chemiczny, który częściowo rozpuszcza ligninę i hemicelulozę, zachowując integralność włókien.

System bufora Na₂so₃ i Nahco₃ służy do utrzymania prawie neutralnego pH ( pH 7–9 ) podczas procesu gotowania, zapobiegając nadmiernej degradacji włókien i poprawy wytrzymałości papieru.

Reakcja kieruje przede wszystkim sulfonowanie ligniny, dzięki czemu lignina jest bardziej rozpuszczalna w wodzie bez nadmiernego rozpadu błonnika.

Kluczowe czynniki wpływające

Kilka parametrów wpływa na skuteczność rozcierania NSSC:

Skład chemiczny: Stężenie siarczku sodu i wodorowęglanu sodu wpływa na stopień usuwania ligniny i elastyczności błonnika.

Temperatura: Gotowanie zwykle występuje w 160–180 ° C , zapewniając wystarczające zmiękczenie ligniny bez nadmiernego osłabienia błonnika.

Czas trwania gotowania: Proces trwa 10–30 minut , w zależności od gatunków drewna i pożądanych właściwości miazgi.

Przydatność do produkcji zarządu falistego

Pulpa NSSC jest wysoce odpowiednia dla pożywki falistej ze względu na jego połączenie wysokiej wytrzymałości, sztywności i elastyczności.

Proces zachowuje znaczną część hemicelulozy, która poprawia wiązanie włókien, poprawiając wytrzymałość na ściskanie produktu końcowego.

W porównaniu z w pełni chemicznym, NSSC oferuje wyższą wydajność (65–85%) , dzięki czemu jest bardziej opłacalna dla zastosowań opakowaniowych.

b) Inne pół-chemiczne metody rozdzielania

Oprócz pulpowania NSSC istnieje kilka alternatywnych metod półchemicznych, każda z wyraźnymi cechami i zastosowaniami.

1. Alkaliczny sulfit pół-chemiczny (AS-SCP)

Wykorzystuje siarczan sodu (Na₂so₃) i wodorotlenku sodu (NaOH) do stworzenia środowiska alkalicznego.

Produkuje silniejsze i bardziej elastyczne włókna niż Pulowanie NSSC, dzięki czemu nadaje się do zastosowań wymagających lepszej wytrzymałości papieru.

Warunki alkaliczne ułatwiają lepsze usuwanie ligniny, zwiększając separację włókien przy jednoczesnym zachowaniu hemicelulozy.

2. Pulpowanie pół-chemiczne Bisulfit

Wykorzystuje bisulfit sodu (nahso₃) lub bisulfit wapnia (Ca (HSO₃) ₂) w warunkach pH kwaśnych lub prawie neutralnych.

Zazwyczaj stosowane w rozładzie drewna nieglornego , gdzie kontrolowane usuwanie ligniny zwiększa właściwości światłowodowe.

Produkuje miazgę o lepszej jasności i właściwości powierzchni , dzięki czemu jest odpowiedni do specjalistycznych aplikacji opakowań i drukowania.

3. Pół-chemiczne rozległość na bazie amonu

Używa bisulfitu amonu (NH₄) ₂So₃ lub amonu (NH₄hso₃) jako środek chemiczny.

Zmniejsza wpływ na środowisko poprzez obniżenie emisji siarki i ułatwianie łatwiejszego odzyskiwania chemicznego.

Zapewnia umiarkowaną siłę światłowodowa , często stosowana w niszowych zastosowaniach, w których obawy środowiskowe są priorytetem.

4. Zielone półaresty z alkoholu

Wykorzystuje zielony likier , produkt uboczny pulsowania kriftowego, składający się z węglanu sodu (Na₂co₃) i siarczku sodu (NA₂S).

Oferuje opłacalną i zrównoważoną alternatywę poprzez zmianę przeznaczenia chemikaliów odpadowych z Kraft Mills.

Produkuje miazgę o dobrych właściwościach wytrzymałościowych , chociaż jej przyjęcie jest ograniczone ze względu na wyzwania związane z integracją procesu.

Każda półchemiczna metoda rozdzielania zapewnia wyraźne zalety, dzięki czemu są odpowiednie do różnych zastosowań końcowych. Pulpowanie NSSC pozostaje najczęściej stosowane ze względu na jego wydajność i opłacalność, podczas gdy metody alternatywne zaspokajają określone potrzeby branżowe, takie jak zwiększona siła włókien, zrównoważony rozwój środowiska lub poprawa odzyskiwania chemikaliów.

Właściwości i zastosowania póła-chemicznej miazgi

Zalety i wady pół-chemicznego rozdzielania

Półzakemiczne rozległość jest szeroko stosowaną metodą rozcierania, która równoważy korzyści płynące z mechanicznego i chemicznego pulsowania. Oferuje wysoką wydajność błonnika, umiarkowane zużycie chemikalia i silne właściwości miazgi, dzięki czemu jest idealny do opakowania i produkcji płyty falistej. Ma jednak również pewne ograniczenia, szczególnie pod względem retencji ligniny, odzyskiwania chemicznego i wpływu na środowisko.

Zalety pół-chemicznego rozdzielania

1. Wyższa wydajność w porównaniu do chemicznego rozławiania

Półzakemiczne rozwój zachowuje 65% –85% surowca , podczas gdy pulsowanie kropli i siarcze mają znacznie niższe wydajności ( 40–55% ).

Częściowe zatrzymanie hemicelulozy przyczynia się do wyższej siły wiązania włókien i masowej , poprawy właściwości papieru.

Wysoka wydajność zmniejsza koszty surowców i wspiera zrównoważone praktyki leśne poprzez maksymalizację wykorzystania włókien.

2. Wymaga mniej energii niż rozwój mechaniczny

Pulpowanie mechaniczne zużywa znaczną ilość energii (800–1200 kWh na tonę miazgi), podczas gdy półaczno-chemiczne rozwój wymaga znacznie mniej (200–500 kWh na tonę).

Chemiczne wstępne leczenie zmiękcza włókna , zmniejszając rafinację zapotrzebowania na energię.

Niższe zużycie energii przyczynia się do oszczędności kosztów i zmniejszenia śladu węglowego w produkcji miazgi i papieru.

3. wytwarza mocne i sztywne włókna

Częściowe usunięcie ligniny poprawia elastyczność włókien i wytrzymałość wiązania , co prowadzi do silniejszej pulpy w porównaniu do czysto mechanicznego rozcierania.

Wysoka sztywność włókien sprawia, że póła-chemiczna miazga jest idealna do marszczenia pożywki i innych zastosowań opakowania, w których siła ma kluczowe znaczenie.

Równowaga między retencją ligniny a integralnością włókien zapewnia, że póła-chemiczna miazga utrzymuje trwałość, pozostając opłacalną.

4. Nadaje się do różnych produktów papierowych

Stosowany przede wszystkim do medium falistego , ale także znajduje zastosowania w papierach wielowarstwowych, płyt kompozytowych i niektórych papierach do drukowania.

Można mieszać z innymi miazgami (np. Pulpa Kraft) w celu zwiększenia właściwości określonych, takich jak wydrukowanie i trwałość.

Na tyle wszechstronne, aby przetwarzać zarówno drewno liściaste, jak i drewno iglaste , a także alternatywne włókna, takie jak Bagasse i resztki rolnicze.

Wady półachmicznego rozdzielczości

1. Wyższa zawartość ligniny prowadzi do niższej jasności

Ponieważ półchemiczne rozwój zachowuje więcej ligniny niż pulsowanie kraft lub siarcze , powstała miazga jest ciemniejsza i wymaga dodatkowego wybielania do zastosowań wymagających wysokiej jasności.

Zwiększona zawartość ligniny wpływa również na wydrukowanie , dzięki czemu jest mniej odpowiednia do drobnych papierów do drukowania.

2. Złożone odzyskiwanie chemikaliów w porównaniu do rozławiania krafta

W przeciwieństwie do procesu Kraft, który ma dobrze ustalony system odzyskiwania chemicznego , póła-chemiczne rozdzielanie stwarza wyzwania w odzyskiwaniu siarczku sodu lub innych środków chemicznych.

Ekonomiczna żywotność odzysku chemicznego zależy od integracji młyna i optymalizacji procesu , co może nie być wykonalne w przypadku mniejszych operacji.

Porównanie z chemicznym rozszczepem i rozległością mechaniczną

Półpulowanie półchemiczne jest pośrednim procesem pomiędzy pulpowaniem chemicznym a rozczarowaniem mechanicznym , łącząc aspekty obu w celu osiągnięcia równowagi między wytrzymałością włókien, wydajnością i wydajnością produkcji. Zakres obróbki chemicznej jest niższy niż w rozładzie chemicznym, podczas gdy rafinacja mechaniczna jest łagodniejsza niż w mechanicznym rozczuciu.

Równowaga między obróbką chemiczną i mechaniczną

| ma | pulpowanie chemiczne (np. Kraft, sulfit) | póła-chemiczne (np. NSSC) | Pulpowanie mechaniczne (np. TMP, RMP) |

| Zastosowanie chemiczne | Wysokie (rozległe usuwanie ligniny) | Umiarkowane (częściowe usuwanie ligniny) | Niski (minimalne obróbka chemiczna) |

| Zużycie energii | Niski (deszcz chemiczny zmniejsza rafinację energii) | Umiarkowany (wymaga zarówno energii chemicznej, jak i mechanicznej) | Wysoka (intensywna rafinacja mechaniczna) |

| Dawać | Niski (40%–55%) | Średni (65%–85%) | Wysoki (85%–95%) |

| Siła światłowodowa | Wysokie (mocne, długie włókna) | Umiarkowane (sztywne i trwałe włókna) | Niskie do umiarkowane (słabsze włókna) |

| Jasność | Wysoki (po wybielaniu) | Średni (ciemniejszy z powodu retencji ligniny) | Niska (wysoka zawartość ligniny) |

| Odzyskiwanie chemiczne | Wydajny i dobrze rozwinięty | Trudne, mniej wydajne | Nie dotyczy |

| Typowe zastosowania | Drobny papier, tkanka, opakowanie o wysokiej wytrzymałości | Średnia, wielowarstwowe płyty | Odcisk gazetowy, papier magazynowy, tani papier drukarski |

Kluczowe wyniki:

W porównaniu z chemicznym rozszczepem póła-chemiczne ma wyższą wydajność , ale zachowuje więcej ligniny , dzięki czemu jest mniej jasna i nieco słabsza. Wymaga jednak mniejszego przetwarzania chemicznego i stanowi opłacalną alternatywę dla materiałów opakowaniowych.

W porównaniu z mechanicznym rozszczepem póła-chemiczne wytwarza silniejsze i bardziej trwałe włókna , choć z niższą wydajnością. Wymaga również mniej energii , co czyni go bardziej zrównoważonym wyborem dla zastosowań, w których siła i wydajność są kluczowymi czynnikami.

Równowaga ta sprawia, że póła-chemiczne pulowanie jest szczególnie cenne dla pożywki falistej i opakowania , gdzie siła jest niezbędna, ale pełne rozwój chemiczny jest niepotrzebny.

Przekształć swoją produkcję papieru za pomocą papieru słońca!

Poszukiwanie opłacalnego, wysokowydajnego i zrównoważonego roztworu ? roztargnięcia półchemicznego jest kluczem do silniejszych, bardziej trwałych produktów papierowych przy jednoczesnym optymalizacji energii i użytku chemicznego. W Sunrise Paper jesteśmy zaangażowani w dostarczanie innowacyjnych i ekologicznych rozwiązań dla przemysłu Pulp and Paper.

Dołącz do nas w rewolucjonizowaniu opakowań, płyty falistej i produkcji papierowej specjalistycznej z zaawansowanymi technikami pułapkowymi. Zwiększ wydajność, zmniejsz koszty i pozostań na rynku.

Skontaktuj się z papierem Sunrise już dziś, aby zbadać naszą wiedzę i rozwiązania. Zbudujmy mądrzejszą, bardziej ekologiczną przyszłość dla branży papierowej - dotknij! #