¿Alguna vez has pensado en cómo se hace el papel cotidiano? El proceso de fabricación de pulpa y papel es una fascinante combinación de ciencia, maquinaria y conocimiento centenario que convierte la madera y los materiales reciclados en todo, desde cuadernos hasta empaque.

En esta publicación, aprenderá qué es realmente la fabricación de pulpa y papel, por qué importa en el mundo de hoy y cómo ha evolucionado con el tiempo. Lo guiaremos a través de cada paso, desde la preparación de la materia prima y la pulpa hasta la formación y el acabado. Ya sea que sea un estudiante curioso o simplemente quiera entender lo que va a hacer papel, esta guía es para usted.

¿Qué es la pulpa? Comprender la materia prima

La pulpa es el punto de partida de todos los productos de papel. Es una mezcla húmeda y fibrosa hecha de descomponer materiales vegetales como madera o papel reciclado. Una vez separadas, las fibras se pueden formar en láminas delgadas, ese papel. Pero no toda la pulpa se hace de la misma manera. Desglosemos los tipos de fibras utilizadas y por qué la celulosa es el verdadero héroe en este proceso.

Tipos de fibras utilizadas en la fabricación de papel

Fibras de madera: madera blanda contra madera dura

Las fibras de madera blanda (como el pino o el abeto) son más largas y más flexibles. Esto hace que el papel sea más fuerte y más duradero.

Las fibras de madera dura (como abedul o eucalipto) son más cortas y suaves. Ayudan a crear una superficie fina, uniforme, ideal para la impresión.

| Tipo de |

longitud de fibra |

resistencia al papel |

de uso común |

| Madera blanda |

Largo |

Alto |

Embalaje, cartón |

| Madera dura |

Corto |

Más bajo |

Impresión de papel, tejidos |

Fibras no bosque

Estos incluyen bagazo (residuo de caña de azúcar), de lino , algodón y cáñamo . A menudo se usan en papeles especiales o donde se prefieren fuentes libres de árboles.

El bagazo es liviano y comúnmente se encuentra en el envasado de alimentos. El algodón fabrica papel suave y de alta calidad, como moneda o papel de arte.

Fibras recicladas

El papel reciclado se limpia, se reembolsa y se reutiliza. Aunque más corto y más débil que las fibras virgen, todavía es útil.

A menudo se mezclan con fibras más fuertes para aumentar la durabilidad y la textura del papel.

Por qué la celulosa es clave para la fabricación de papel

El papel de la celulosa

La celulosa es el material central que se encuentra en todas las fibras a base de plantas. Es duro, flexible y se une bien con otras fibras. Eso es lo que lo hace perfecto para formar una hoja que se mantiene unida.

Lignina y hemicelulosa: reparto de apoyo

La lignina actúa como pegamento en madera. Sostiene las fibras apretadas pero debe retirarse, o el papel se vuelve amarillo y quebradizo.

La hemicelulosa ayuda con la unión entre fibras. Aunque más suave que la celulosa, admite flexibilidad y formación de láminas.

Descripción general paso a paso del proceso de fabricación de pulpa y papel

El viaje desde registros sin procesar hasta una hoja de papel terminada implica múltiples pasos. Cada fase transforma cuidadosamente las fibras de las plantas en sábanas fuertes e imprimibles. Esta sección lo guía a través de las etapas de fabricación centrales, destacando las técnicas tradicionales y modernas utilizadas en la pulpa y las fábricas de papel hoy en día.

1. Preparación de materia prima

Proceso de desacuerdo y chipp

Los registros primero pasan a través de grandes tambores de desaceleración, que eliminan la corteza volando y rociando agua. Los registros limpios luego se trasladan a chicadores de alta velocidad que los cortan en chips pequeños y uniformes para obtener resultados consistentes de pulpa.

Los chips de madera deben ser pequeños y uniformes para garantizar una cocción eficiente y una separación constante de fibra durante la pulpa.

Abastecimiento de madera

Los troncos generalmente se cosechan de bosques administrados u obtienen como residuos de aserraderos y plantas de procesamiento de madera.

Los desechos de bosques como ramas o adornos también se astillan y se usan como una fuente de fibra rentable.

| de la fuente de material |

Ventajas |

| Sobrantes de aserradero |

Asequible, reduce los desechos de madera, ya desacreditado |

| Troncos forestales administrados |

Fibras fuertes y frescas, especialmente para papel kraft |

| Residuo de registro |

Utiliza madera de bajo grado y reduce la eliminación |

2. Proceso de pulpa

Pulpa mecánica

Madera de tierra de piedra (SGW): los troncos se empujan contra ruedas de molienda masivas para extraer fibras con un uso químico mínimo.

Pulpeta mecánica de refinador (RMP): las astillas de madera están trituradas en refinerías utilizando discos de metal giratorios a alta presión.

Pulpeta termomecánica (TMP): el vapor previa los chips antes de refinar, mejorar el brillo y la flexibilidad de la fibra.

Las pulpas mecánicas retienen la mayor parte de la estructura de la madera, pero esto conduce a una menor resistencia y un papel más oscuro sin un blanqueo pesado.

Pulpa química

Proceso de Kraft: utiliza una solución alcalina fuerte para disolver la lignina mientras mantiene las fibras de celulosa intactas y fuertes.

Proceso de sulfito: un método basado en ácido, mejor para documentos especializados, pero da como resultado una pulpa más débil en comparación con Kraft.

Pulpa semicemal

mecánica versus comparación química

| química |

de pulpa |

Pulpa |

| Fuerza de la fibra |

Bajo debido a la lignina retenida |

Alto debido a la eliminación completa de lignina |

| Producir |

Alto (90–95%) |

Medio (45–55%) |

| Brillo (después del blanqueador) |

Medio |

Alto |

| Usos típicos |

Catálogos, periódicos, volantes |

Papel de oficina, embalaje |

3. Limpieza y detección de pulpa

Después de la pulpa, los escombros como los nudos, la corteza y la arena deben separarse para evitar daños al equipo y una mala calidad del papel.

Los limpiadores centrífugos giran la lechada de pulpa a altas velocidades para eliminar contaminantes densos como fragmentos de arena y metal.

La pulpa limpia garantiza una formación de láminas uniforme y evita las roturas de papel causadas por partículas duras sobrantes o grupos de madera.

4. Proceso de blanqueo

El blanqueo hace que la pulpa sea más brillante y mejora la aparición del papel final. La pulpa química necesita blanqueamiento más profundo que la pulpa mecánica.

¿Por qué lejía? La pulpa sin blanquear produce papel oscuro que decoloran fácilmente, especialmente bajo la luz o con el tiempo.

Agentes comunes: el peróxido de hidrógeno es suave, el dióxido de cloro es muy efectivo y el ozono funciona rápido pero es costoso.

Diferentes enfoques: la pulpa mecánica se blanquea ligeramente para preservar el rendimiento; La pulpa química está completamente blanqueada para la blancura.

| del agente blanqueador |

efectividad |

El costo |

de |

| Peróxido de hidrógeno |

Moderado |

Bajo |

Pulpa reciclada o mecánica |

| Dióxido de cloro |

Alto |

Moderado |

Pulpas químicas de kraft y sulfito |

| Ozono |

Muy alto |

Alto |

Documentos especializados de alto brillo |

5. Refinamiento y paliza

Propósito de refinar

Refinar prepara a las fibras para unirse mejor al rudos de superficies y haciéndolas más flexibles y entrelazadas.

Equipo de refinación

Refinetas de disco: los discos giratorios de alta velocidad molen la pulpa entre las placas de metal arrancadas, ajustando la forma y la longitud de la fibra.

Refinistas cónicos: use cámaras de presión y en forma de cono para cortar y comprimir la pulpa en fibras más uniformes.

Impacto en la unión de fibra

La refinación adecuada mejora la suavidad del papel, la resistencia a la tracción y la imprimibilidad sin hacerlo quebradizo o desigual.

6. Proceso de fabricación de papel

Formando la hoja

La mezcla de pulpa acuosa se extiende uniformemente desde la caja de cabeza sobre una malla de alambre en movimiento para comenzar a formar la lámina de papel.

La gravedad y la succión retiran la mayor parte del agua, dejando atrás una alfombra de fibra húmeda lista para presionar.

Prensado

La alfombra húmeda pasa a través de rodillos pesados envueltos en fieltro para exprimir más agua y compactar las fibras juntas.

Esto mejora la fuerza de la hoja y prepara la web para un secado más rápido sin dañar los enlaces de fibra.

El secado

| en la etapa |

(%) |

| Después de formar |

~ 99% |

| Después de presionar |

~ 50–60% |

| Después de secar |

~ 4–6% |

7. Finishing y conversión

Calendario: el papel pasa entre los rodillos lisos y calentados para aplanar su superficie y reducir las variaciones en el grosor.

Recubrimiento y dimensionamiento: las superficies pueden tratarse con almidones, arcillas o látex para mejorar la calidad de la impresión y la resistencia a la tinta.

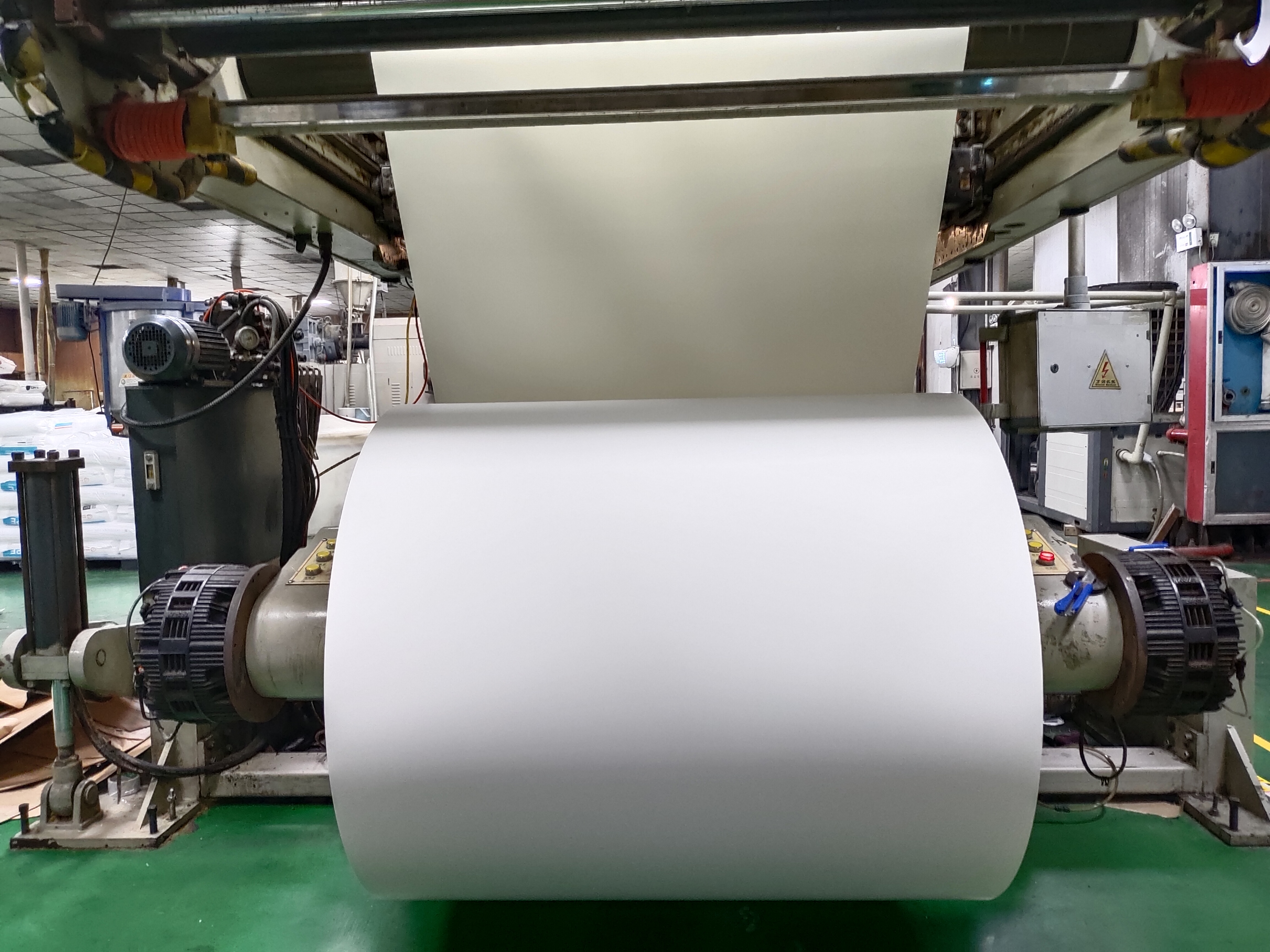

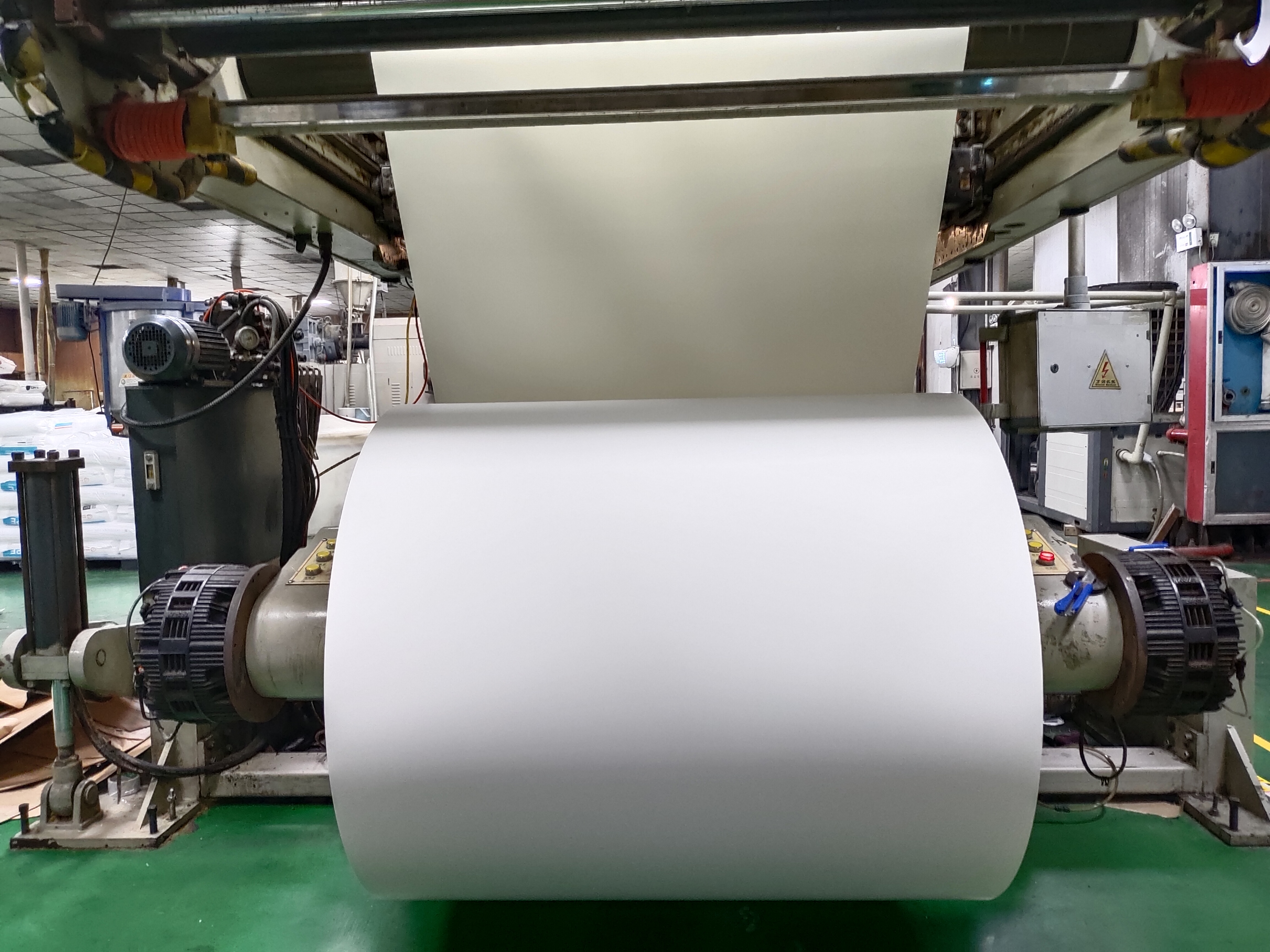

Corte y embalaje: el rollo de papel continuo se corta en tamaños o hojas manejables, luego se envuelve para la entrega.

Los pasos finales finales determinan la textura, el peso, el brillo y el rendimiento de Paper en aplicaciones de impresión o plegamiento.

Maquinaria clave utilizada en el proceso de fabricación de papel

La producción de papel depende de un sistema coordinado de máquinas. Cada uno maneja un trabajo específico en la transformación de madera cruda a papel terminado. Desde eliminar la corteza hasta suavizar la hoja final, estas máquinas funcionan en secuencia para garantizar que cada hoja cumpla con los estándares de calidad. Exploremos las máquinas esenciales utilizadas durante todo el proceso.

Depurador

Un debarker elimina la corteza de los registros antes de que sean astillados. Este paso es importante porque la corteza puede causar contaminación y daños a las máquinas aguas abajo. Dentro del desechador, los troncos se giran en grandes tambores, mientras que los chorros de agua ayudan a aflojar y despojar la corteza. Una vez limpiado, los registros están listos para ingresar a la astilla.

Alegre

El Chipper corta los troncos desechados en pequeños chips de madera uniformes que son más fáciles de procesar. Utiliza cuchillas afiladas y giratorias para cortar los registros de manera rápida y eficiente. Los chips deben ser consistentes en tamaño, por lo que se cocinan de manera uniforme en los digestores o refinan adecuadamente en procesos mecánicos. Los chips desiguales pueden conducir a una mala calidad de la pulpa.

Digeridor

El digestor es central para la pulpa química. Cocina las astillas de madera con calor y productos químicos para descomponer la lignina, liberando las fibras de celulosa. Los digestores vienen en dos formas: lotes y continuos. Mientras que los digestores de lotes manejan una carga a la vez, los digestores continuos operan sin parar, ideal para producir pulpa Kraft fuerte en grandes volúmenes.

Pulper

La pulper crea una lechada mezclando fibras crudas o papel reciclado con agua. Housas o rotores agitan la mezcla, rompiendo materiales en fibras separadas. Es una máquina clave para la pulpa de madera fresca y las operaciones de reciclaje. Para el papel reciclado, el pulper a menudo incluye los pasos de desbloqueo que ayudan a limpiar el papel usado antes de refinar.

Refinador

Un refinador modifica la forma de la fibra y la textura de la superficie, ayudándoles a unirse más bien durante la fabricación de papel. Utiliza discos o conos giratorios para cortar y fibrilar suavemente las fibras. El nivel de refinación afecta directamente la calidad del papel, desde lo fuerte que es hasta qué tan bien se imprime. La refinación excesiva puede dañar las fibras y debilitar el producto final.

Máquina de FourDrinier

La máquina Fourdrinier forma la hoja de papel extendiendo la pulpa a través de un cable de malla en movimiento. El agua drena a través de la malla a medida que se forma la estera de fibra. Las cajas de vacío debajo de la malla ayudan a eliminar más agua. Esta sección determina la uniformidad de la hoja y la distribución de fibra, lo cual es crítico para hacer rollos o sábanas de papel lisos y consistentes.

Secadoras y calendas

Después de presionar, el papel húmedo se mueve a través de grandes secadores calentados por vapor. Estos cilindros eliminan gradualmente la humedad hasta que la lámina alcance su sequedad objetivo. A continuación, la hoja pasa a través de los calendarios: rodillos de suave que la compriman y la pulen. Este paso ajusta el grosor, la textura y el acabado del papel dependiendo de si el producto es brillante, mate o sin recubrimiento.

Tipos comunes de papel y sus usos

Papel de escritura e impresión

Utilizado para libros, documentos de oficina y documentos profesionales.

Superficie lisa para facilitar la absorción de tinta.

Los tipos comunes incluyen papel de enlace y papel copiador.

Adecuado para impresoras, máquinas de fax y copiadores.

Papel de embalaje

Protege y presenta productos durante el envío.

Incluye papel Kraft, conocido por su resistencia y resistencia a la lágrima.

Se utiliza para envolver, amortiguar y llenar cajas.

Productos de tejido e higiene

Hecho de materiales suaves y absorbentes.

Incluye papel higiénico, toallas de papel, servilletas y tejidos faciales.

Diseñado para ser suave con la piel mientras ofrece alta absorción.

Documentos especializados (brillantes, mate, recubierto)

GLOSSY: Ideal para la impresión de fotos, con colores brillantes y detalles nítidos.

Matte: superficie no reflectante, perfecta para impresiones de arte y documentos legibles.

Recubierto: utilizado para revistas de alta calidad, folletos y materiales de marketing.

Control de calidad en la fabricación de papel

Propiedades mecánicas y físicas probadas

Resistencia a la tracción

Las pruebas de resistencia a la tracción miden cuánto papel puede manejar antes de que se rompa. Esta propiedad es importante para el papel utilizado en productos que necesitan resistir el estiramiento, como el embalaje. La mayor resistencia a la tracción asegura que el papel pueda soportar el estrés sin rasgaduras.

Resistencia a la lágrima

Las pruebas de resistencia a la rotura determinan qué tan bien se mantiene el papel bajo presión. Esto es especialmente importante para productos como bolsas o sobres, donde el papel podría estar sujeto a fuerzas agudas. La fuerte resistencia a la rotura ayuda al papel a mantener su integridad durante el uso.

Opacidad y brillo

Las pruebas de opacidad miden la cantidad de luz que pasa a través del papel, mientras que el brillo mide la cantidad de luz que refleja. Estas propiedades afectan cómo se ve el papel, especialmente para la impresión. Una mayor opacidad y brillo mejoran el atractivo visual y la claridad de los materiales impresos.

Suavidad e imprimibilidad

La suavidad se refiere a la textura superficial del papel, que afecta la forma en que se propaga la tinta. Un papel más suave permite impresiones más claras y nítidas, lo que lo hace ideal para productos impresos de alta calidad. Los documentos con una superficie más rugosa pueden causar problemas con la absorción de tinta y la claridad de impresión.

Equipo de prueba y métodos de medición

Probador de tracción : mide la resistencia del papel y el alargamiento antes de romperse.

ELMENDORF TESTER DE LAGO : Evalúa la resistencia del lágrima de Paper en condiciones controladas.

Medidores de opacidad y brillo : mida la transmisión de luz y la reflexión para la calidad visual.

Profilers de superficie : se utiliza para medir la suavidad del papel, asegurando la calidad de la impresión.

de la producción de pulpa y producción en papel

| del desafío |

Descripción |

| Variabilidad de la fibra |

Las variaciones en la calidad y composición de la fibra afectan la resistencia y la consistencia del papel. |

| Control de humedad y secado |

El manejo de los niveles de humedad es crítico; El exceso de humedad debilita el papel, mientras que la humedad insuficiente puede causar grietas. |

| Desgaste y mantenimiento del equipo |

El uso continuo de maquinaria conduce al desgaste, que requieren mantenimiento regular y actualizaciones para evitar interrupciones. |

| Consumo de energía y agua |

El alto consumo de energía y agua es inherente a la producción en papel, presentando desafíos en la gestión de costos y la sostenibilidad. |

Oportunidades de mejora e innovación

El uso de fibras recicladas es una oportunidad creciente en la industria del papel. Al incorporar materiales reciclados, los fabricantes pueden reducir los costos y minimizar el impacto ambiental. Los avances en la tecnología ahora permiten fibras recicladas de mayor calidad, lo que las convierte en una opción más sostenible para producir papel sin comprometer la fuerza o la durabilidad.

La tecnología de refinación y formación continúa evolucionando, mejorando la calidad de los productos de papel. Las nuevas técnicas de refinación mejoran la unión de fibra, lo que lleva a un papel más fuerte. Mientras tanto, los mejores métodos de formación ayudan a crear hojas más suaves y más consistentes, reduciendo defectos y mejorando la uniformidad del producto.

La automatización en el control de procesos está remodelando la fabricación de papel. Al usar datos en tiempo real, los sistemas automatizados permiten a los fabricantes ajustar los parámetros de producción, como los niveles de humedad y la temperatura. Esto da como resultado una consistencia mejorada, menos defectos y una mejor eficiencia general en todo el proceso de producción.

Conclusión

El proceso de fabricación de pulpa y papel implica varias etapas clave, que incluyen preparación de materia prima, pulpa, blanqueamiento, refinación y fabricación de papel. Cada etapa es crucial para garantizar el papel y la eficiencia de alta calidad. El dominio de estos procesos es esencial para mantener la consistencia del producto y cumplir con los estándares de la industria.

Con avances como fibras recicladas y automatización, el futuro de la fabricación de papel parece prometedor. Estas innovaciones mejorarán la sostenibilidad y la eficiencia de la producción, ofreciendo soluciones más ecológicas y rentables para la industria del papel en el futuro.

Preguntas frecuentes (preguntas frecuentes)

¿Cuál es la diferencia entre pulpa y papel?

La pulpa es el material fibroso utilizado para hacer papel. El papel es el producto terminado realizado procesando pulpa en hojas.

¿Por qué se usan la madera blanda como la madera dura en la fabricación de papel?

La madera blanda proporciona fibras largas para la fuerza, mientras que la madera dura ofrece fibras más cortas para la suavidad y una mejor imprimibilidad en el papel.

¿Cómo se blanquea la pulpa sin usar cloro?

La pulpa se puede blanquear usando oxígeno, peróxido de hidrógeno o ozono, reduciendo el impacto ambiental y evitando los productos químicos a base de cloro.

Fuentes de referencia

[1] https://www.pulpandpaper-technology.com/articles/pulp-andpaper-manufacturing-process-in-the-paper-industry

[2] https://extension.okstate.edu/fact-heets/basics-ofpaper-manufacturing.html

[3] https://www.princeton.edu/~ota/disk1/1989/8931/893104.pdf

[4] https://www.deskera.com/blog/paper-manufacturing-process-how-paper-is-made/

[5] https://www.vectorsolutions.com/resources/blogs/papermaking-process/

[6] https://www.draeger.com/content/documents/content/pulp-paper-note-pdf-10780-en-us-2106-3.pdf

[7] https://www.slideshare.net/slideshow/paper-manufacturing-process/79334000

[8] https://www.youtube.com/watch?v=e4c3x26dxbm