Har du nogensinde tænkt over, hvordan hverdagens papir er lavet? Pulp- og papirfremstillingsprocessen er en fascinerende blanding af videnskab, maskiner og århundreder gammel viden, der forvandler træ og genanvendte materialer til alt fra notesbøger til emballage.

I dette indlæg lærer du, hvad papirmasse og papirfremstilling virkelig er, hvorfor det betyder noget i dagens verden, og hvordan det har udviklet sig over tid. Vi leder dig gennem hvert trin - fra tilberedning af råmateriale og papirmasse til arkdannelse og efterbehandling. Uanset om du er en nysgerrig studerende eller bare vil forstå, hvad der går i at lave papir, er denne guide noget for dig.

Hvad er papirmasse? Forståelse af råmaterialet

Pulp er udgangspunktet for alle papirprodukter. Det er en våd, fibrøs blanding lavet af nedbrydning af plantematerialer som træ eller genanvendt papir. Når fibrene er adskilt, kan fibrene dannes til tynde ark - det er papir. Men ikke al papirmasse fremstilles på samme måde. Lad os nedbryde de anvendte typer fibre, og hvorfor cellulose er den virkelige helt i denne proces.

Typer af fibre, der bruges i papirfremstilling

Træfibre: Softwood vs. hårdttræ

Softwood -fibre (som fyrretræ eller gran) er længere og mere fleksible. Dette gør papir stærkere og mere holdbar.

Hardtræfibre (såsom bjørk eller eukalyptus) er kortere og glattere. De hjælper med at skabe en bøde, endda overflade - ideel til udskrivning.

| Skriv | fiberlængde | papirstyrke | almindelig brug |

| Softwood | Lang | Høj | Emballage, pap |

| Hårdttræ | Kort | Sænke | Udskrivningspapir, væv |

Ikke-træfibre

Disse inkluderer bagasse sukkerrørsrester), hørbomuld , ( og hamp . De bruges ofte i specialpapirer, eller hvor træfrie kilder foretrækkes.

Bagasse er let og findes ofte i mademballage. Bomuld laver blød papir af høj kvalitet, som valuta eller kunstpapir.

Genanvendte fibre

Genanvendt papir rengøres, omfattes og genbruges igen. Selvom det er kortere og svagere end jomfruelige fibre, er det stadig nyttigt.

De bliver ofte blandet med stærkere fibre for at øge papirets holdbarhed og struktur.

Hvorfor cellulose er nøglen til papirfremstilling

Cellulosens rolle

Cellulose er det kernemateriale, der findes i alle plantebaserede fibre. Det er hårdt, fleksibelt og bånd godt med andre fibre. Det er det, der gør det perfekt til at danne et ark, der holder sammen.

Lignin og hemicellulose: understøttende rollebesætning

Lignin fungerer som lim i træ. Det holder fibre tæt, men skal fjernes, eller papiret bliver gult og sprødt.

Hemicellulose hjælper med binding mellem fibre. Selvom det er blødere end cellulose, understøtter den fleksibilitet og arkdannelse.

Trin-for-trin oversigt over papirmasse- og papirfremstillingsprocessen

Rejsen fra rå logfiler til et færdigt ark papir involverer flere trin. Hver fase omhyggeligt omdanner plantefibre til stærke, udskrivbare ark. Dette afsnit leder dig gennem kernefremstillingsfasen og fremhæver både traditionelle og moderne teknikker, der bruges i papirmasse- og papirfabrikker i dag.

1. tilberedning af råmateriale

Debarking og fliseproces

Logfiler passerer først gennem store nedrivende trommer, der fjerner bark ved at tumle og sprøjte vand. De rene logfiler flytter derefter til højhastighedsflyvere, der skærer dem i små, ensartede chips for konsistente papirmasse-resultater.

Træchips skal være lille og ensartet for at sikre effektiv madlavning og konsekvent fiberadskillelse under papirmasse.

Sourcing af træ

Logfiler høstes typisk fra styrede skove eller opnås som rester fra savværker og træforarbejdningsanlæg.

Skovrester som grene eller tilbehør flises og bruges også som en omkostningseffektiv fiberkilde.

| Materielle | kildefordele |

| Sawmill -rester | Overkommelig, reducerer træaffald, allerede afskediget |

| Administrerede skovlogfiler | Stærke, friske fibre, især til kraftpapir |

| Logning af rester | Gør brug af træ i lav kvalitet og reducerer bortskaffelse |

2. Pulping -proces

Mekanisk papirmasse

Stone Groundwood (SGW): Logfiler skubbes mod massive slibende hjul for at udtrække fibre med minimal kemisk brug.

Raffinaderi Mekanisk papirmasse (RMP): Træchips strimles i raffinaderier ved hjælp af roterende metalskiver under højt tryk.

Thermo-mekanisk papirmasse (TMP): dampforbehandlingschips inden raffinering, forbedring af lysstyrke og fiberfleksibilitet.

Mekaniske masser bevarer det meste af træstrukturen, men dette fører til lavere styrke og mørkere papir uden kraftig blegning.

Kemisk papirmasse

Kraft -proces: Bruger en stærk alkalisk opløsning til at opløse lignin, mens cellulosefibre holder cellulosefibre intakte og stærke.

Sulfitproces: En syrebaseret metode, bedre til specialpapirer, men resulterer i svagere masse sammenlignet med Kraft.

Semi-kemisk papirmasse

Mekanisk vs. kemisk sammenligningskarakteristisk

| mekanisk | masse | kemisk masse |

| Fiberstyrke | Lav på grund af tilbageholdt lignin | Høj på grund af fjernelse af lignin |

| Udbytte | Høj (90–95%) | Medium (45–55%) |

| Lysstyrke (efter blegemiddel) | Medium | Høj |

| Typiske anvendelser | Kataloger, avispapir, flyers | Kontorpapir, emballage |

3. papirmasse rengøring og screening

Efter papirmasse skal affald som knob, bark og sand adskilles for at forhindre skader på udstyr og dårlig papirkvalitet.

Centrifugalrensere drejer papirmasseopslæmningen ved høje hastigheder for at fjerne tætte forurenende stoffer som korn og metalfragmenter.

Ren masse sikrer jævn pladedannelse og undgår papirpauser forårsaget af resterende hårde partikler eller træklumper.

4. blegningsproces

Blegning gør papirmasse lysere og forbedrer udseendet på slutpapir. Kemisk masse har brug for dybere blegning end mekanisk papirmasse.

Hvorfor blegemiddel? Ubleget papirmasse producerer mørkt papir, der let misfarver, især under lys eller over tid.

Almindelige midler: Hydrogenperoxid er blid, klordioxid er meget effektiv, og ozon fungerer hurtigt, men er dyrt.

Forskellige tilgange: Mekanisk papirmasse bleges let for at bevare udbyttet; Kemisk papirmasse bleges fuldt ud for hvidhed.

| Blegemiddel | Effektivitetsomkostninger | til | bedst |

| Hydrogenperoxid | Moderat | Lav | Genanvendt eller mekanisk papirmasse |

| Klordioxid | Høj | Moderat | Kraft og sulfitkemiske masser |

| Ozon | Meget høj | Høj | Specialpapirer med høj lysstyrke |

5. Raffinering og slå

Formål med raffinering

Raffinering forbereder fibre til at binde bedre ved at grove overflader og gøre dem mere fleksible og sammenlåsning.

Raffineringsudstyr

Diskraffinaderier: Højhastigheds roterende diske slibesmasse mellem ridede metalplader, justering af fiberform og længde.

Koniske raffinaderier: Brug tryk og kegleformede kamre til at skive og komprimere papirmasse i mere ensartede fibre.

Påvirkning på fiberbinding

Korrekt raffinering forbedrer papirets glathed, trækstyrke og udskrivbarhed uden at gøre det sprødt eller ujævnt.

6. Papermaking -proces

Danner arket

Den vandige papirmasseblanding spredes jævnt fra hovedkassen på et bevægende trådnet for at begynde at danne papirarket.

Tyngdekraften og sugen fjerner det meste vand, hvilket efterlader en våd fibermåtte klar til tryk.

Presserende

Den våde måtten passerer gennem tunge ruller indpakket i filt for at presse mere vand ud og kompakte fibrene sammen.

Dette forbedrer arkstyrken og forbereder internettet til hurtigere tørring uden at beskadige fiberobligationer.

Tørring

| Stagevandsindhold | (%) |

| Efter dannelse | ~ 99% |

| Efter at have presset | ~ 50–60% |

| Efter tørring | ~ 4–6% |

7. Efterbehandling og konvertering

Kalender: Papir passerer mellem glatte, opvarmede ruller for at flade dens overflade og reducere variationer i tykkelse.

Belægning og størrelse: Overflader kan behandles med stivelse, ler eller latex for at forbedre trykkvalitet og blækmodstand.

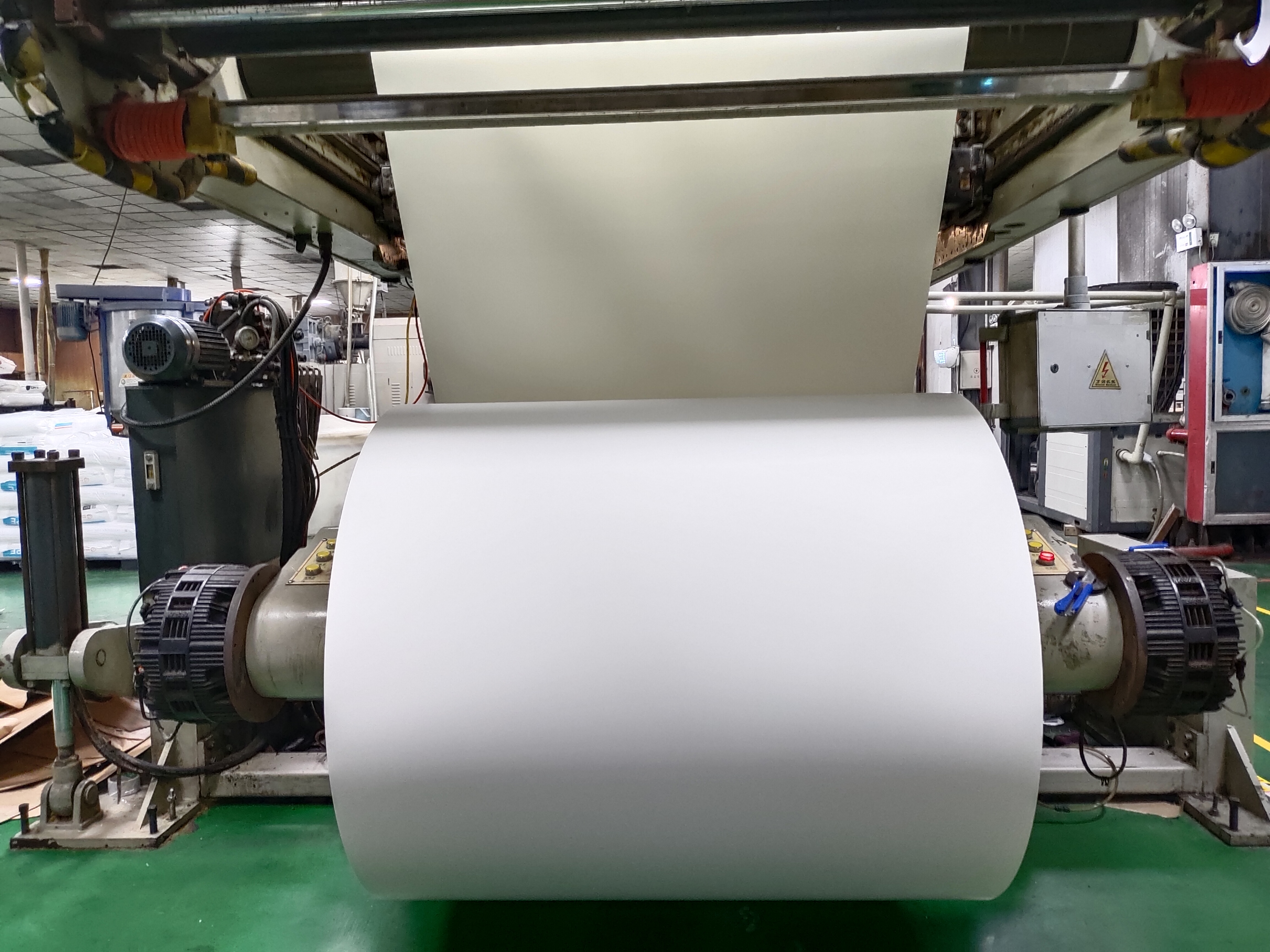

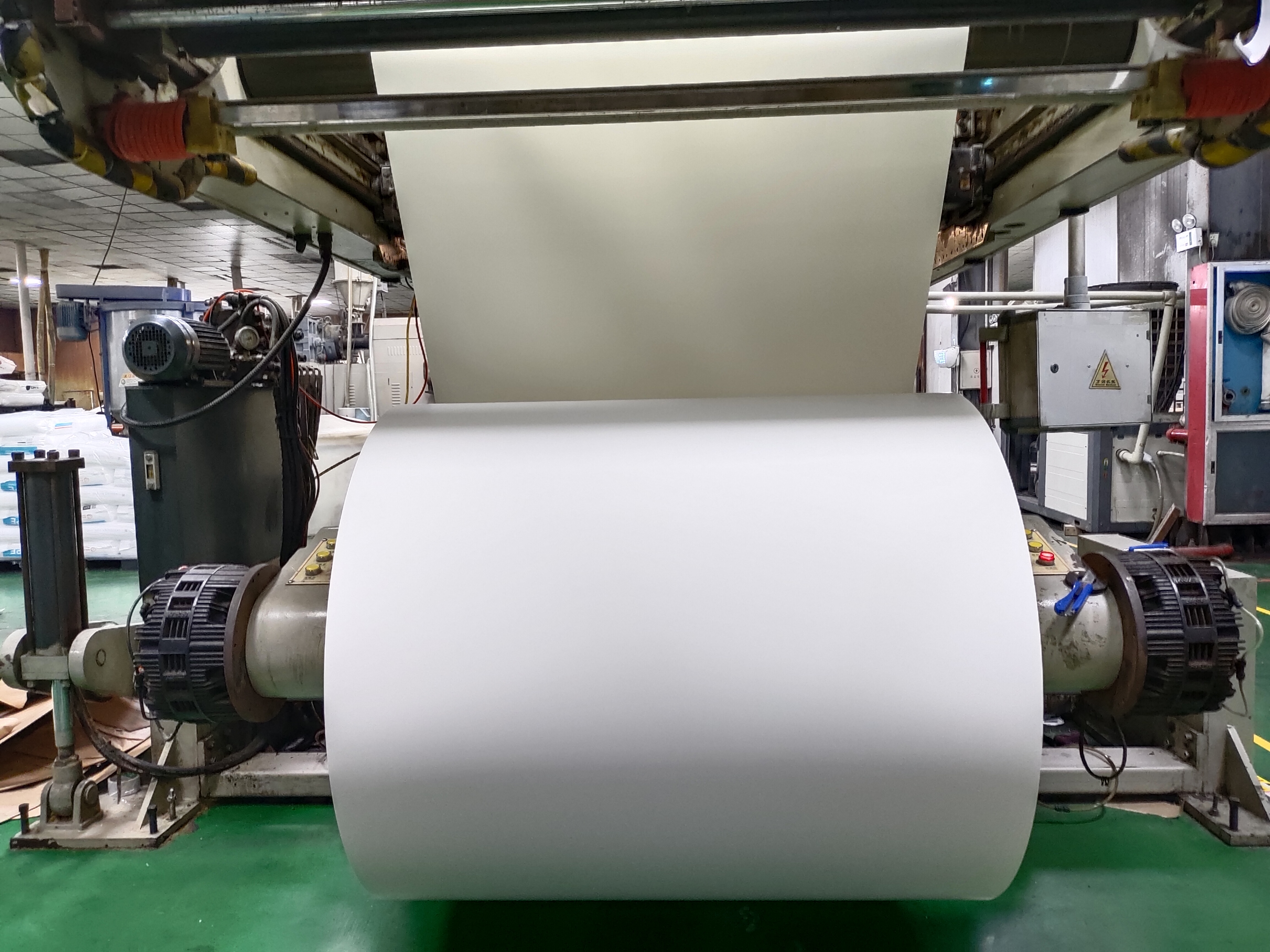

Skæring og emballage: Den kontinuerlige papirrulle skives i håndterbare størrelser eller ark og indpakkes derefter til levering.

Endelige efterbehandlingstrin bestemmer papirets tekstur, vægt, glans og ydeevne ved tryk eller foldning af applikationer.

Nøglemaskiner, der bruges i papirfremstillingsprocessen

Papirproduktion afhænger af et koordineret maskiner. Hver enkelt håndterer et specifikt job i transformationen fra råt træ til færdigt papir. Fra at fjerne bark til udjævning af det endelige ark fungerer disse maskiner i rækkefølge for at sikre, at hvert ark opfylder kvalitetsstandarder. Lad os udforske de vigtige maskiner, der bruges under hele processen.

Debarker

En Debarker fjerner barken fra bjælker, før de er fliset. Dette trin er vigtigt, fordi bark kan forårsage forurening og skademaskiner nedstrøms. Inde i Debarker drejes bjælker i store trommer, mens vandstråler hjælper med at løsne og stribe barken. Når logfilerne er renset, er logfilerne klar til at komme ind i flishuggeren.

Chipper

Flænderen skærer nedbrydede logfiler i små, ensartede træflis, der er lettere at behandle. Den bruger skarpe, roterende klinger til at skære logfilerne hurtigt og effektivt. Chips skal være konsistente i størrelse, så de koger jævnt i fordøjere eller forfinerer ordentligt i mekaniske processer. Ujævne chips kan føre til dårlig pulpkvalitet.

Digester

Digester er central for kemisk papirmasse. Det koger træchips med varme og kemikalier for at nedbryde lignin og frigøre cellulosefibre. Digestere findes i to former: batch og kontinuerlig. Mens batch-fordøjere håndterer en belastning ad gangen, betjener kontinuerlige fordøjere non-stop, ideel til at producere stærk kraftmasse ved store mængder.

Pulper

Pulperen skaber en opslæmning ved at blande rå fibre eller genanvendt papir med vand. Blad eller rotorer rører blandingen, hvor de bryder materialer i separate fibre. Det er en nøglemaskine til både frisk træmasse og genbrugsoperationer. Til genanvendt papir inkluderer pulleren ofte deinking -trin, der hjælper med at rengøre det brugte papir inden raffinering.

Raffinaderi

En raffinaderi modificerer fiberform og overfladetekstur, hvilket hjælper dem med at binde sig tættere under papirfremstilling. Den bruger roterende diske eller kegler til forsigtigt at skære og fibrillere fibrene. Raffineringsniveauet påvirker direkte papirkvaliteten, fra hvor stærk det er for, hvor godt det udskriver. Overraffinering kan skade fibre og svække det endelige produkt.

Fourdrinier -maskine

Fourdrinier -maskinen danner papirarket ved at sprede papirmasse over en bevægelig meshtråd. Vand dræner gennem nettet, når fibermåtterne dannes. Vakuumbokse under meshet hjælper med at fjerne mere vand. Dette afsnit bestemmer arkuniformitet og fiberfordeling, som er kritisk for at gøre glatte, konsistente papirruller eller ark.

Tørretumblere og kalendere

Efter at have presset, bevæger det fugtige papir sig gennem store dampopvarmede tørretumblere. Disse cylindre fjerner gradvist fugt, indtil arket når sin måltørhed. Dernæst passerer arket gennem kalendere - glatte ruller, der komprimerer og polerer det. Dette trin justerer papirets tykkelse, tekstur og finish afhængigt af om produktet er blankt, mat eller ikke -overtrukket.

Almindelige typer papir og deres anvendelser

Skrivning og trykpapir

Brugt til bøger, kontordokumenter og professionelle papirer.

Glat overflade for let blækabsorption.

Almindelige typer inkluderer obligationspapir og kopimaskinepapir.

Velegnet til printere, faxmaskiner og kopimaskiner.

Emballagepapir

Beskytter og præsenterer produkter under forsendelse.

Inkluderer Kraft -papir, der er kendt for styrke og tåremodstand.

Bruges til indpakning, dæmpning og påfyldningsbokse.

Væv og hygiejneprodukter

Lavet af bløde, absorberende materialer.

Inkluderer toiletpapir, papirhåndklæder, servietter og ansigtsvæv.

Designet til at være blid mod huden, mens den tilbyder høj absorptionsanalyse.

Specialpapirer (blank, mat, belagt)

Glans: Ideel til fotoudskrivning med lyse farver og skarpe detaljer.

Matte: Ikke-reflekterende overflade, perfekt til kunsttryk og læsbare dokumenter.

Belagt: Brugt til magasiner af høj kvalitet, brochurer og markedsføringsmateriale.

Kvalitetskontrol i papirfremstilling

Mekaniske og fysiske egenskaber testet

Trækstyrke

Trækstyrkeforsøg måler, hvor meget kraftpapir kan håndtere, før det går i stykker. Denne egenskab er vigtig for papir, der bruges i produkter, der skal modstå strækning, såsom emballage. Højere trækstyrke sikrer, at papiret kan udholde stress uden at rive.

Tåremodstand

Tåremodstandstest bestemmer, hvor godt papir holder op under pres. Dette er især vigtigt for produkter som poser eller konvolutter, hvor papiret kan være underlagt skarpe kræfter. Stærk tåremodstand hjælper papiret med at bevare sin integritet under brug.

Opacitet og lysstyrke

Opacitetstest måler, hvor meget lys der passerer gennem papiret, mens lysstyrken måler, hvor meget lys det reflekterer. Disse egenskaber påvirker, hvordan papiret ser ud, især til udskrivning. Højere opacitet og lysstyrke forbedrer den visuelle appel og klarhed i trykte materialer.

Glathed og udskrivningsevne

Glathed henviser til papirets overfladetekstur, der påvirker, hvordan blæk spreder sig. Et glattere papir giver mulighed for klarere, skarpere tryk, hvilket gør det ideelt til trykte produkter af høj kvalitet. Papirer med en grovere overflade kan forårsage problemer med blækabsorption og udskriv klarhed.

Testudstyr og målemetoder

Trækprøver : måler papirstyrke og forlængelse, før de går i stykker.

Elmendorf Tear Tester : vurderer papirets tåremodstand under kontrollerede forhold.

Opacitet og lysstyrkemålere : Mål lysoverførsel og refleksion for visuel kvalitet.

Overfladeprofilere : Bruges til at måle glathed i papiret, hvilket sikrer kvalitet til udskrivning.

Udfordringer inden papirmasse og

| papirproduktionsudfordringsbeskrivelse | for |

| Fibervariabilitet | Variationer i fiberkvalitet og sammensætning påvirker styrken og konsistensen af papir. |

| Fugt og tørringskontrol | Håndtering af fugtighedsniveauer er kritisk; Overskydende fugt svækker papiret, mens utilstrækkelig fugtighed kan forårsage revner. |

| Udstyrsslitage | Kontinuerlig brug af maskiner fører til slid, hvilket kræver regelmæssig vedligeholdelse og opgraderinger for at undgå forstyrrelser. |

| Energi og vandforbrug | Brug af høj energi og vand er iboende i papirproduktion, der præsenterer udfordringer i omkostningsstyring og bæredygtighed. |

Muligheder for forbedring og innovation

Brugen af genanvendte fibre er en voksende mulighed i papirindustrien. Ved at inkorporere genanvendte materialer kan producenter reducere omkostningerne og minimere miljøpåvirkningen. Fremskridt inden for teknologi giver nu mulighed for genanvendte fibre af højere kvalitet, hvilket gør dem til en mere bæredygtig mulighed for at producere papir uden at gå på kompromis med styrke eller holdbarhed.

Raffinering og formationsteknologi udvikler sig fortsat og forbedrer kvaliteten af papirprodukter. Nye raffineringsteknikker forbedrer fiberbinding, hvilket fører til stærkere papir. I mellemtiden hjælper bedre dannelsesmetoder med at skabe glattere, mere konsistente ark, reducere defekter og forbedre produktuniformiteten.

Automation i processtyring omformes papirfremstilling. Ved at bruge data i realtid giver automatiserede systemer producenterne mulighed for at justere produktionsparametre såsom fugtighedsniveauer og temperatur. Dette resulterer i forbedret konsistens, færre defekter og bedre samlet effektivitet på tværs af produktionsprocessen.

Konklusion

Pulp- og papirfremstillingsprocessen involverer flere nøglefaser, herunder tilberedning af råmateriale, papirmasse, blegning, raffinering og papirfremstilling. Hver fase er afgørende for at sikre papir og effektivitet af høj kvalitet. Mestring af disse processer er vigtig for at opretholde produktkonsistens og opfylde industristandarder.

Med fremskridt som genanvendte fibre og automatisering ser fremtiden for papirfremstilling lovende ud. Disse innovationer vil øge bæredygtighed og produktionseffektivitet og tilbyde mere miljøvenlige og omkostningseffektive løsninger til papirindustrien, der går videre.

Ofte stillede spørgsmål (FAQ)

Hvad er forskellen mellem papirmasse og papir?

Pulp er det fibrøse materiale, der bruges til at fremstille papir. Papir er det færdige produkt fremstillet ved behandling af papirmasse til ark.

Hvorfor bruges softwood og hårdttræ begge i papirfremstilling?

Softwood giver lange fibre til styrke, mens Hardwood tilbyder kortere fibre til glathed og bedre udskrivningsevne i papir.

Hvordan bleges papirmasse uden at bruge klor?

Pulp kan bleges ved anvendelse af ilt, brintperoxid eller ozon, hvilket reducerer miljøpåvirkningen og undgår klorbaserede kemikalier.

Referencekilder

)

[2] https://extension.okstate.edu/fact-sheets/basics-of-paper-manufacturing.html

[3] https://www.princeton.edu/~ota/disk1/1989/8931/893104.pdf

[4] https://www.deskera.com/blog/paper-manufacturing-process-how-paper-is-made/

[5] https://www.vectorsolutions.com/resources/blogs/papermaking-process/

[6] https://www.draeger.com/content/documents/content/pulp-paper-note-pdf-10780-en-us-2106-3.pdf

[7] https://www.slideshare.net/slideshow/paper-manufacturing-process/79334000

[8] https://www.youtube.com/watch?v=E4C3X26DXBM