Avez-vous déjà réfléchi à la façon dont le papier de tous les jours est fabriqué? Le processus de fabrication de la pulpe et du papier est un mélange fascinant de sciences, de machines et de connaissances sévères qui transforment le bois et les matériaux recyclés en tout, des cahiers à l'emballage.

Dans cet article, vous apprendrez ce qu'est vraiment la fabrication de la pulpe et du papier, pourquoi cela compte dans le monde d'aujourd'hui et comment il a évolué au fil du temps. Nous vous guiderons à chaque étape, de la préparation et de la pulpe des matières premières à la formation et à la finition des feuilles. Que vous soyez un étudiant curieux ou que vous vouliez simplement comprendre ce qui se passe dans la fabrication du papier, ce guide est pour vous.

Qu'est-ce que la pulpe? Comprendre la matière première

La pulpe est le point de départ de tous les produits en papier. Il s'agit d'un mélange fibreux et humide fabriqué à partir de décomposer des matériaux végétaux comme du bois ou du papier recyclé. Une fois séparées, les fibres peuvent être formées en feuilles minces - ce papier. Mais toutes les pulpe ne sont pas faites de la même manière. Décomposons les types de fibres utilisées et pourquoi la cellulose est le véritable héros dans ce processus.

Types de fibres utilisées dans la fabrication du papier

Fibres de bois: bois souple vs bois dur

Les fibres de bois tendre (comme le pin ou l'épinette) sont plus longues et plus flexibles. Cela rend le papier plus fort et plus durable.

Les fibres de bois franc (comme le bouleau ou l'eucalyptus) sont plus courtes et plus lisses. Ils aident à créer une belle surface - idéale pour l'impression.

| Type |

Fibre Longueur |

du papier résistance |

à l'utilisation commune |

| Bois tendre |

Long |

Haut |

Emballage, carton |

| Bois dur |

Court |

Inférieur |

Papier d'impression, tissus |

Fibres non boisées

Il s'agit notamment de la bagasse (résidu de canne à sucre), de lin , du coton et du chanvre . Ils sont souvent utilisés dans des papiers spécialisés ou lorsque des sources sans arbre sont préférées.

La bagasse est légère et couramment trouvée dans les emballages alimentaires. Le coton fabrique du papier doux et de haute qualité, comme la monnaie ou le papier d'art.

Fibres recyclées

Le papier recyclé est nettoyé, re-pulsé et réutilisé. Bien que plus court et plus faible que les fibres vierges, elle est toujours utile.

Ils se mélangent souvent à des fibres plus fortes pour stimuler la durabilité et la texture du papier.

Pourquoi la cellulose est la clé de la fabrication du papier

Le rôle de la cellulose

La cellulose est le matériau central trouvé dans toutes les fibres à base de plantes. Il est dur, flexible et se lie bien avec d'autres fibres. C'est ce qui le rend parfait pour former une feuille qui tient ensemble.

Lignine et hémicellulose: casting de soutien

La lignine agit comme de la colle dans le bois. Il tient les fibres serrées mais doit être retirée, ou le papier devient jaune et cassant.

L'hémicellulose aide à la liaison entre les fibres. Bien que plus doux que la cellulose, il prend en charge la flexibilité et la formation de feuilles.

Aperçu étape par étape du processus de fabrication de la pâte et du papier

Le voyage des bûches brutes à une feuille de papier finie implique plusieurs étapes. Chaque phase transforme soigneusement les fibres végétales en feuilles fortes et imprimables. Cette section vous guide à travers les étapes de fabrication de base, mettant en évidence les techniques traditionnelles et modernes utilisées dans les pâtes et les papeteries aujourd'hui.

1. Préparation des matières premières

Processus de débarcation et d'écaillage

Les journaux passent d'abord par de gros tambours de débarcation, qui éliminent l'écorce en tubulant et en pulvérisant l'eau. Les bûches propres se déplacent ensuite vers des déchiqueteurs à grande vitesse qui les coupent en petits puces uniformes pour des résultats de pâte cohérents.

Les copeaux de bois doivent être petits et uniformes pour assurer une cuisson efficace et une séparation cohérente des fibres pendant la pulpe.

Approvisionnement en bois

Les bûches sont généralement récoltées à partir de forêts gérées ou obtenues sous forme de résidus à partir de scieries et d'usines de transformation du bois.

Les débris forestiers comme les branches ou les garnitures sont également ébréchés et utilisés comme source de fibres rentable.

| de la source matérielle |

Avantages |

| Restes de scierie |

Abordable, réduit les déchets de bois, déjà débarquées |

| Journaux forestiers gérés |

Fibres fortes et fraîches, en particulier pour le papier kraft |

| Résidu forestier |

Utilise le bois de bas grade et réduit l'élimination |

2. Processus de pulpement

Pulpement mécanique

Stone Flowing (SGW): les bûches sont poussées contre des roues de broyage massives pour extraire les fibres avec une utilisation chimique minimale.

Affineur Pulping mécanique (RMP): Les copeaux de bois sont déchiquetés dans les raffineurs à l'aide de disques métalliques rotatifs sous haute pression.

Pulping thermo-mécanique (TMP): les puces de vapeur prétraitent avant de raffiner, d'améliorer la luminosité et la flexibilité des fibres.

Les pâtes mécaniques conservent la majeure partie de la structure du bois, mais cela conduit à une résistance plus faible et à du papier plus foncé sans blanchiment lourd.

Pulpement chimique

Processus de Kraft: utilise une forte solution alcaline pour dissoudre la lignine tout en maintenant les fibres de cellulose intactes et fortes.

Processus de sulfite: une méthode basée sur l'acide, mieux pour les articles spécialisés, mais entraîne une pâte plus faible par rapport à Kraft.

Pulping semi-chimique

Mécanique vs comparaison chimique

| caractéristique |

pulp mécanique |

pulpe chimique |

| Résistance aux fibres |

Faible en raison de la lignine conservée |

Élevé en raison de l'élimination complète de la lignine |

| Rendement |

Élevé (90–95%) |

Moyen (45–55%) |

| Luminosité (après Javel) |

Moyen |

Haut |

| Utilisations typiques |

Catalogues, papier journal, flyers |

Papier de bureau, emballage |

3. Nettoyage et dépistage de la pulpe

Après la pulpe, les débris comme les nœuds, l'écorce et le sable doivent être séparés pour éviter les dommages causés par l'équipement et la mauvaise qualité du papier.

Les nettoyeurs centrifuges font tourner la suspension de pulpe à grande vitesse pour éliminer les contaminants denses comme le grain et les fragments métalliques.

La pulpe propre assure une formation de feuilles uniforme et évite les pauses en papier causées par les restes de particules dures ou les touffes de bois.

4. Processus de blanchiment

Le blanchiment rend la pulpe plus lumineuse et améliore l'apparence du papier final. La pulpe chimique nécessite un blanchiment plus profond que la pulpe mécanique.

Pourquoi blanchir? La pulpe non blanchie produit du papier sombre qui se décolore facilement, en particulier sous la lumière ou au fil du temps.

Agents communs: le peroxyde d'hydrogène est doux, le dioxyde de chlore est très efficace et l'ozone fonctionne rapidement mais coûte cher.

Différentes approches: la pulpe mécanique est légèrement blanchie pour préserver le rendement; La pulpe chimique est entièrement blanchie pour la blancheur.

| de l'agent de blanchiment |

L'efficacité |

coûte |

le meilleur coût pour |

| Peroxyde d'hydrogène |

Modéré |

Faible |

Pulpe recyclée ou mécanique |

| Dioxyde de chlore |

Haut |

Modéré |

Kraft et sulfite chimiques pulpes |

| Ozone |

Très haut |

Haut |

Documents spécialisés de haut niveau |

5. Affiner et battre

But de raffinage

Le raffinage prépare les fibres à mieux se lier en brouillant les surfaces et en les rendant plus flexibles et en verrouillage.

Équipement de raffinage

REFINETS DE DISC: Les disques rotatifs à grande vitesse mouillent la pulpe entre les plaques métalliques striées, le réglage de la forme et de la longueur des fibres.

REFINEURS CONICALES: Utilisez des chambres en forme de pression et en forme de cône pour trancher et comprimer la pulpe en fibres plus uniformes.

Impact sur la liaison des fibres

Le raffinage approprié améliore la douceur du papier, la résistance à la traction et l'imprimabilité sans le rendre cassant ou inégal.

6. Processus de fabrication du papier

Former la feuille

Le mélange de pulpe aqueux est réparti uniformément du boîtier de tête sur un maillage métallique mobile pour commencer à former la feuille de papier.

La gravité et l'aspiration éliminent la plupart des eaux, laissant derrière lui un tapis de fibre humide prêt à presser.

Pressage

Le tapis humide passe à travers des rouleaux lourds enveloppés dans des feuilles pour extraire plus d'eau et compacter les fibres ensemble.

Cela améliore la résistance à la feuille et prépare le Web à un séchage plus rapide sans endommager les liaisons en fibres.

Séchage

| scène |

(%) |

| Après avoir formé |

~ 99% |

| Après avoir pressé |

~ 50–60% |

| Après séchage |

~ 4–6% |

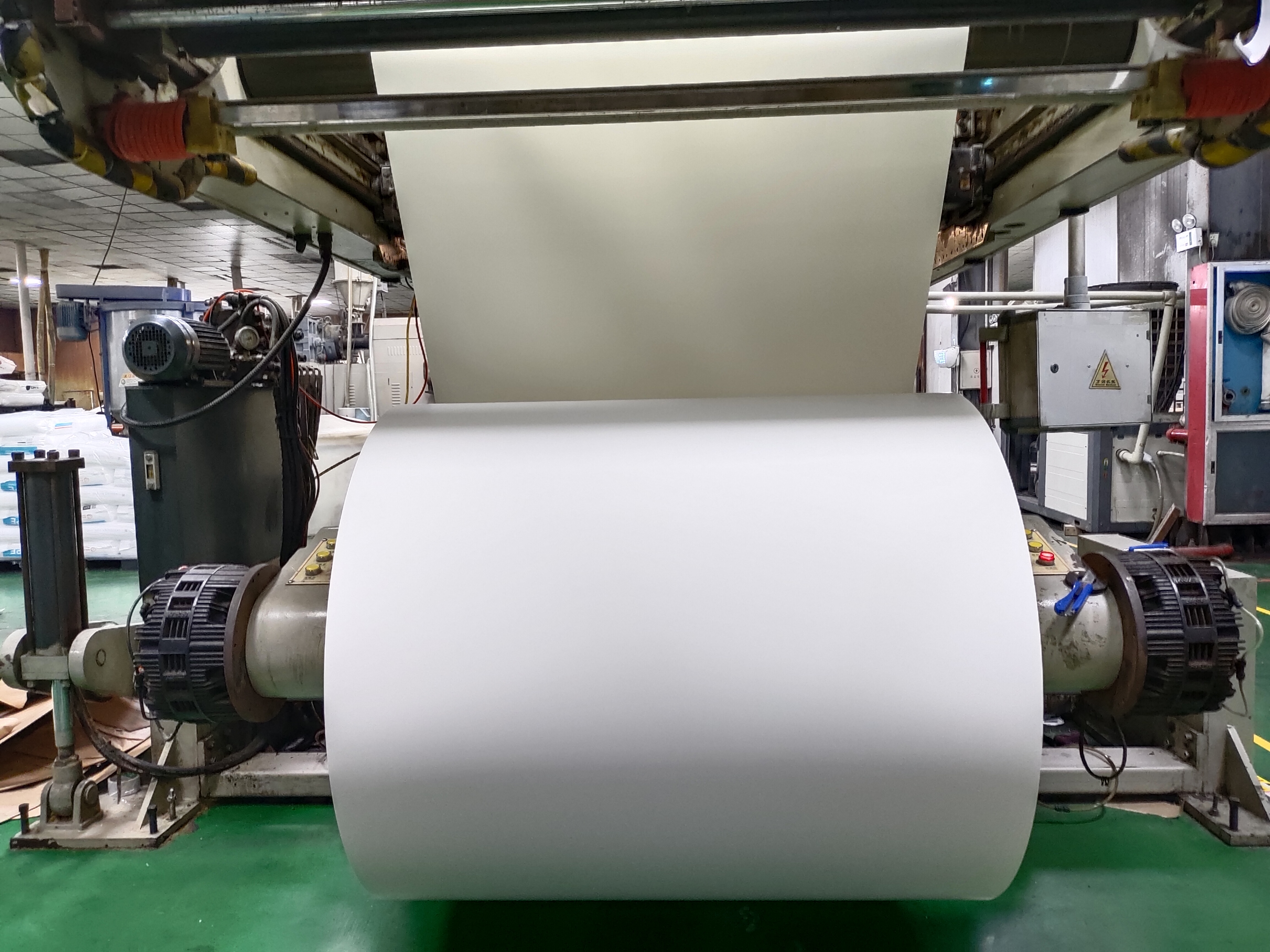

7. Finition et conversion

Calendrier: Le papier passe entre les rouleaux chauffants lisses pour aplatir sa surface et réduire les variations d'épaisseur.

Revêtement et dimensionnement: les surfaces peuvent être traitées avec des amidons, des argiles ou du latex pour améliorer la qualité de l'impression et la résistance à l'encre.

Coupe et emballage: Le rouleau en papier continu est tranché en tailles ou feuilles gérables, puis enveloppées pour la livraison.

Étapes de finition finales Déterminez la texture, le poids, la brillance et les performances du papier dans les applications d'impression ou de pliage.

Machines clés utilisées dans le processus de fabrication du papier

La production de papier dépend d'un système coordonné de machines. Chacun gère un travail spécifique dans la transformation du bois brut au papier fini. De la suppression de l'écorce au lissage de la feuille finale, ces machines fonctionnent en séquence pour garantir que chaque feuille répond aux normes de qualité. Explorons les machines essentielles utilisées tout au long du processus.

Débarkeur

Un débarker retire l'écorce des bûches avant d'être ébréchées. Cette étape est importante car l'écorce peut provoquer des machines de contamination et de dommages en aval. À l'intérieur du débarker, les bûches sont tournées dans de gros tambours tandis que les jets d'eau aident à se desserrer et à déshabiller l'écorce. Une fois nettoyés, les journaux sont prêts à entrer dans la déchiqueteuse.

Déchiqueter

La déchiqueteuse coupe les journaux débarqués en petits copeaux de bois uniformes qui sont plus faciles à traiter. Il utilise des lames nettes et rotatives pour couper les journaux rapidement et efficacement. Les puces doivent être en taille cohérentes afin qu'elles cuisent uniformément dans les digestionnaires ou affinent correctement dans les processus mécaniques. Les puces inégales peuvent entraîner une mauvaise qualité de la pulpe.

Digesteur

Le digesteur est au cœur de la pulpe chimique. Il cuit les copeaux de bois avec de la chaleur et des produits chimiques pour décomposer la lignine, libérant les fibres de cellulose. Les digesteurs se présentent sous deux formes: lot et continu. Alors que les digesteurs par lots gérent une charge à la fois, les digesteurs continus fonctionnent sans arrêt, idéal pour produire une forte pulpe de kraft à grands volumes.

Pulpeuse

Le pulper crée une suspension en mélangeant des fibres brutes ou du papier recyclé avec de l'eau. Les lames ou les rotors remuent le mélange, brisant les matériaux en fibres séparées. C'est une machine clé pour les opérations de pâte de bois frais et de recyclage. Pour le papier recyclé, la pulpeuse comprend souvent des étapes de déviation qui aident à nettoyer le papier utilisé avant de raffiner.

Raffineur

Un raffineur modifie la forme des fibres et la texture de surface, les aidant à se lier plus étroitement pendant la fabrication du papier. Il utilise des disques ou des cônes rotatifs pour couper et fibriller doucement les fibres. Le niveau de raffinage affecte directement la qualité du papier, de sa force à la façon dont il imprime. La sur-rafraîchissement peut endommager les fibres et affaiblir le produit final.

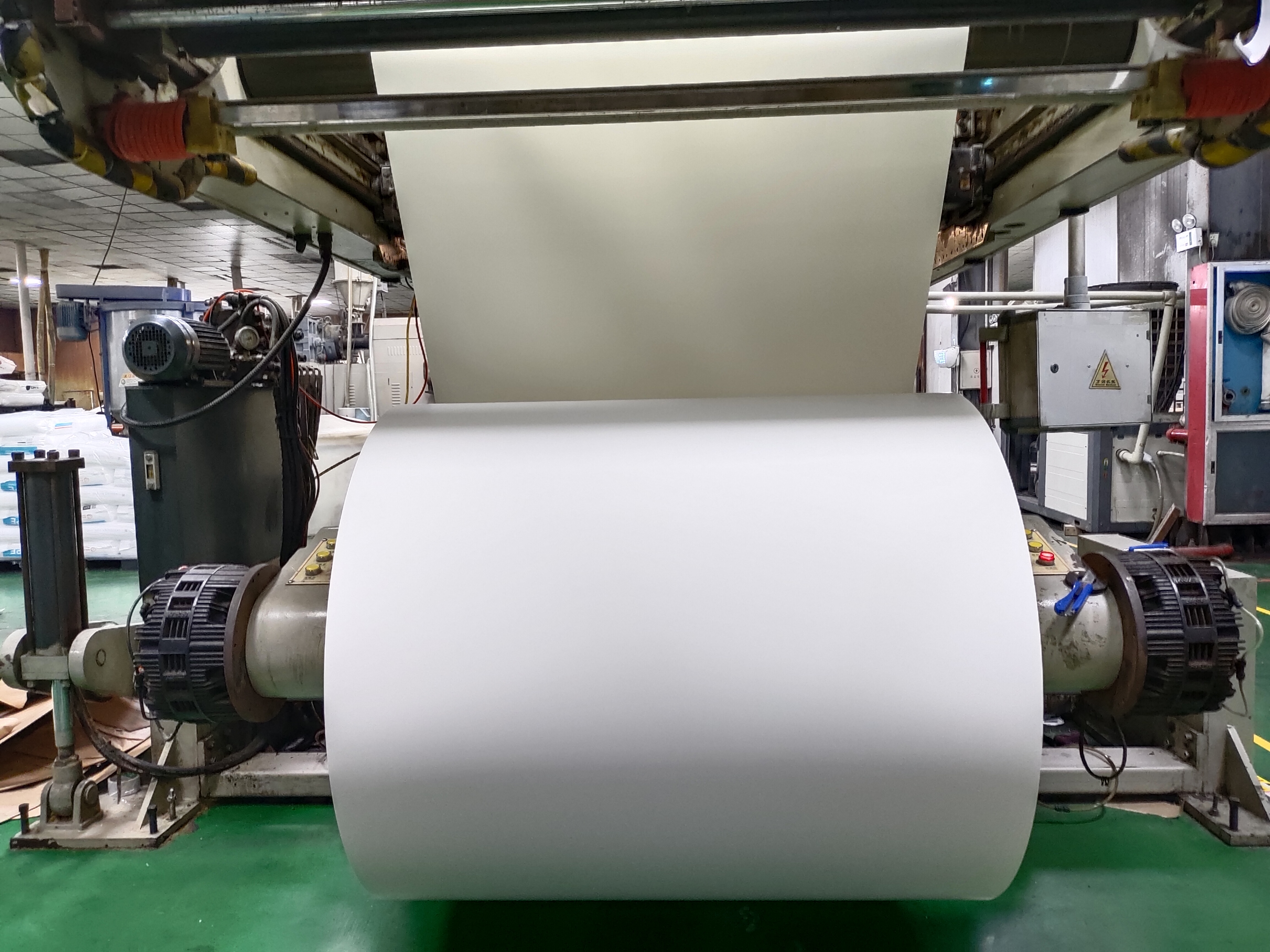

Machine Fourdrinier

La machine Fourdrinier forme la feuille de papier en répartissant la pulpe à travers un fil de maille mobile. L'eau s'écoule à travers le maillage à mesure que le tapis de fibre se forme. Les boîtes à vide sous le maillage aident à éliminer plus d'eau. Cette section détermine l'uniformité des feuilles et la distribution des fibres, qui est essentielle pour fabriquer des rouleaux ou des feuilles de papier lisses et cohérents.

Séchoirs et calendriers

Après appuyer, le papier humide se déplace à travers de grands séchoirs chauffés à la vapeur. Ces cylindres éliminent progressivement l'humidité jusqu'à ce que la feuille atteigne sa sécheresse cible. Ensuite, la feuille passe par des calendriers - des rouleaux de linge qui le compriment et le polir. Cette étape ajuste l'épaisseur, la texture et la finition du papier selon que le produit est brillant, mat ou non revêtu.

Types de papier communs et leurs utilisations

Papier d'écriture et d'impression

Utilisé pour les livres, les documents de bureau et les documents professionnels.

Surface lisse pour une absorption facile de l'encre.

Les types communs incluent du papier de liaison et du papier de copieur.

Convient aux imprimantes, aux télécopies et aux copalistes.

Papier d'emballage

Protége et présente des produits pendant l'expédition.

Comprend du papier kraft, connu pour la résistance à la force et à la déchirure.

Utilisé pour les boîtes d'enveloppement, d'amorti et de remplissage.

Produits de tissu et d'hygiène

Fabriqué à partir de matériaux doux et absorbants.

Comprend du papier hygiénique, des serviettes en papier, des serviettes et des mouchoirs faciaux.

Conçu pour être doux sur la peau tout en offrant une forte absorption.

Documents spécialisés (brillant, mat, enduit)

GLOSSY: Idéal pour l'impression photo, avec des couleurs vives et des détails pointus.

Matte: surface non réfléchissante, parfaite pour les impressions d'art et les documents lisibles.

Enduit: Utilisé pour les magazines, brochures et matériel marketing de haute qualité.

Contrôle de la qualité dans la fabrication de papier

Propriétés mécaniques et physiques testées

Résistance à la traction

Les tests de résistance à la traction mesurent la quantité de papier de force que le papier peut gérer avant de se casser. Cette propriété est importante pour le papier utilisé dans les produits qui doivent résister à l'étirement, comme l'emballage. Une résistance à la traction plus élevée garantit que le papier peut supporter le stress sans déchirer.

Résistance aux déchirures

Les tests de résistance à la déchirure déterminent dans quelle mesure le papier tient bien sous pression. Ceci est particulièrement important pour les produits comme les sacs ou les enveloppes, où le papier pourrait être soumis à des forces nettes. Une forte résistance à la déchirure aide le document à maintenir son intégrité pendant l'utilisation.

Opacité et luminosité

Les tests d'opacité mesurent la quantité de lumière traverse le papier, tandis que la luminosité mesure la quantité de lumière qu'elle reflète. Ces propriétés affectent l'apparence du papier, en particulier pour l'impression. Une opacité et une luminosité plus élevées améliorent l'attrait visuel et la clarté des matériaux imprimés.

Lisse et imprimabilité

La douceur fait référence à la texture de surface du papier, ce qui affecte la façon dont l'encre se propage. Un papier plus lisse permet des impressions plus claires et plus nettes, ce qui le rend idéal pour les produits imprimés de haute qualité. Les papiers avec une surface plus rugueux peuvent entraîner des problèmes avec l'absorption de l'encre et la clarté d'impression.

Équipement de test et méthodes de mesure

Testeur de traction : mesure la force du papier et l'allongement avant la rupture.

Elmendorf Tear Tester : évalue la résistance à la déchirure du papier dans des conditions contrôlées.

Opacité et compteurs de luminosité : Mesurez la transmission de la lumière et la réflexion pour la qualité visuelle.

Profilers de surface : utilisé pour mesurer la douceur du papier, assurer la qualité de l'impression.

Défis dans la production de la production et de la production de papier

| du défi |

Description |

| Variabilité des fibres |

Les variations de la qualité et de la composition des fibres affectent la résistance et la cohérence du papier. |

| Contrôle de l'humidité et du séchage |

La gestion des niveaux d'humidité est essentielle; L'excès d'humidité affaiblit le papier, tandis que l'insuffisance d'humidité peut provoquer des fissures. |

| Usure et entretien de l'équipement |

L'utilisation continue des machines conduit à l'usure, nécessitant un entretien et des mises à niveau réguliers pour éviter les perturbations. |

| Consommation d'énergie et d'eau |

La haute énergie et la consommation d'eau sont inhérentes à la production papier, présentant des défis dans la gestion des coûts et la durabilité. |

Opportunités d'amélioration et d'innovation

L'utilisation de fibres recyclées est une opportunité croissante dans l'industrie du papier. En incorporant des matériaux recyclés, les fabricants peuvent réduire les coûts et minimiser l'impact environnemental. Les progrès technologiques permettent désormais des fibres recyclées de meilleure qualité, ce qui en fait une option plus durable pour produire du papier sans compromettre la force ni la durabilité.

La technologie de raffinage et de formation continue d'évoluer, améliorant la qualité des produits papier. De nouvelles techniques de raffinage améliorent la liaison des fibres, conduisant à un papier plus fort. Pendant ce temps, de meilleures méthodes de formation aident à créer des feuilles plus lisses et plus cohérentes, à réduire les défauts et à améliorer l'uniformité des produits.

L'automatisation du contrôle des processus est de remodeler la fabrication du papier. En utilisant des données en temps réel, les systèmes automatisés permettent aux fabricants d'ajuster les paramètres de production tels que les niveaux d'humidité et la température. Il en résulte une amélioration de la cohérence, moins de défauts et une meilleure efficacité globale dans le processus de production.

Conclusion

Le processus de fabrication de la pulpe et du papier implique plusieurs étapes clés, notamment la préparation des matières premières, la pulpe, le blanchiment, le raffinage et la fabrication du papier. Chaque étape est cruciale pour assurer le papier et l'efficacité de haute qualité. La maîtrise de ces processus est essentielle pour maintenir la cohérence des produits et respecter les normes de l'industrie.

Avec des progrès tels que les fibres recyclées et l'automatisation, l'avenir de la fabrication de papier semble prometteur. Ces innovations amélioreront la durabilité et l'efficacité de la production, offrant des solutions plus respectueuses de l'environnement et rentables pour l'industrie du papier à l'avenir.

Questions fréquemment posées (FAQ)

Quelle est la différence entre la pulpe et le papier?

La pulpe est le matériau fibreux utilisé pour fabriquer du papier. Le papier est le produit fini fabriqué en traitant la pulpe en feuilles.

Pourquoi le bois tendre et le bois dur sont-ils tous deux utilisés dans la fabrication du papier?

Le bois souple offre de longues fibres pour la force, tandis que le bois dur offre des fibres plus courtes pour la douceur et une meilleure imprimabilité dans le papier.

Comment la pulpe est-elle blanchie sans utiliser de chlore?

La pulpe peut être blanchie à l'aide d'oxygène, de peroxyde d'hydrogène ou d'ozone, réduisant l'impact environnemental et évitant les produits chimiques à base de chlore.

Sources de référence

[1] https://www.pulpandpaper-technology.com/articles/pulp-and-paper-manufacturing-process-in-the-paper-industry

[2] https://extension.okstate.edu/fact-sheets/basics-of-paper-manufacturing.html

[3] https://www.princeton.edu/~ota/disk1/1989/8931/893104.pdf

[4] https://www.deskera.com/blog/paper-manufacturing-process-how-paper-is-made/

[5] https://www.vectorsolutions.com/resources/blogs/papermaking-process/

[6] https://www.drarager.com/content/documents/content/pulp-paper-note-pdf-10780-en-us-2106-3.pdf

[7] https://www.slideshare.net/slideshow/paper-manufacturing-process/79334000

[8] https://www.youtube.com/watch?v=e4c3x26dxbm