क्या आपने कभी सोचा है कि रोजमर्रा का पेपर कैसे बनाया जाता है? लुगदी और कागज निर्माण प्रक्रिया विज्ञान, मशीनरी और सदियों पुराने ज्ञान का एक आकर्षक मिश्रण है जो लकड़ी और पुनर्नवीनीकरण सामग्री को नोटबुक से लेकर पैकेजिंग तक सब कुछ में बदल देता है।

इस पोस्ट में, आप सीखेंगे कि वास्तव में लुगदी और कागज निर्माण क्या है, यह आज की दुनिया में क्यों मायने रखता है, और यह समय के साथ कैसे विकसित हुआ है। हम आपको प्रत्येक चरण के माध्यम से चलेंगे - कच्चे माल की तैयारी से और शीट गठन और परिष्करण तक पल्पिंग। चाहे आप एक जिज्ञासु छात्र हों या सिर्फ यह समझना चाहते हैं कि कागज बनाने में क्या जाता है, यह गाइड आपके लिए है।

लुगदी क्या है? कच्चे माल को समझना

पल्प सभी पेपर उत्पादों का शुरुआती बिंदु है। यह एक गीला, रेशेदार मिश्रण है जो लकड़ी या पुनर्नवीनीकरण कागज जैसी पौधों की सामग्री को तोड़ने से बना है। एक बार अलग होने के बाद, फाइबर को पतली चादरों में बनाया जा सकता है - कि पेपर। लेकिन सभी लुगदी को उसी तरह नहीं बनाया जाता है। आइए इस्तेमाल किए गए फाइबर के प्रकारों को तोड़ते हैं और इस प्रक्रिया में सेल्यूलोज वास्तविक नायक क्यों है।

पेपरमैकिंग में उपयोग किए जाने वाले फाइबर के प्रकार

लकड़ी के फाइबर: सॉफ्टवुड बनाम दृढ़ लकड़ी

सॉफ्टवुड फाइबर (जैसे पाइन या स्प्रूस) लंबे और अधिक लचीले होते हैं। यह कागज को मजबूत और अधिक टिकाऊ बनाता है।

दृढ़ लकड़ी के फाइबर (जैसे कि बर्च या नीलगिरी) छोटे और चिकने होते हैं। वे मुद्रण के लिए एक जुर्माना, यहां तक कि सतह बनाने में मदद करते हैं।

| टाइप |

फाइबर लंबाई |

कागज शक्ति |

सामान्य उपयोग |

| सॉफ्टवुड |

लंबा |

उच्च |

पैकेजिंग, कार्डबोर्ड |

| दृढ़ लकड़ी |

छोटा |

निचला |

मुद्रण कागज, ऊतक |

गैर-लकड़ी फाइबर

इनमें बैगसे (गन्ने का अवशेष), सन , कपास और गांजा शामिल हैं । वे अक्सर विशेष कागजात में या जहां पेड़-मुक्त स्रोतों को पसंद किया जाता है, में उपयोग किया जाता है।

बैगसे हल्का होता है और आमतौर पर फूड पैकेजिंग में पाया जाता है। कपास नरम, उच्च गुणवत्ता वाले कागज बनाता है, जैसे मुद्रा या कला कागज।

पुनर्नवीनीकरण फाइबर

पुनर्नवीनीकरण कागज को साफ किया जाता है, फिर से पाला जाता है और पुन: उपयोग किया जाता है। हालांकि कुंवारी फाइबर की तुलना में कम और कमजोर, यह अभी भी उपयोगी है।

वे अक्सर कागज के स्थायित्व और बनावट को बढ़ावा देने के लिए मजबूत फाइबर के साथ मिश्रित हो जाते हैं।

सेल्यूलोज क्यों papermaking के लिए महत्वपूर्ण है

सेल्यूलोज की भूमिका

सेल्यूलोज सभी संयंत्र-आधारित फाइबर में पाया जाने वाला मुख्य सामग्री है। यह कठिन, लचीला और अन्य फाइबर के साथ अच्छी तरह से बंधन है। यह वही है जो एक शीट बनाने के लिए एकदम सही है जो एक साथ रखती है।

लिग्निन और हेमिकेलुलोज: सपोर्टिंग कास्ट

लिग्निन लकड़ी में गोंद की तरह काम करता है। यह तंतुओं को तंग रखता है, लेकिन इसे हटा दिया जाना चाहिए, या कागज पीला और भंगुर हो जाता है।

हेमिकेलुलोज फाइबर के बीच संबंध बनाने में मदद करता है। हालांकि सेल्यूलोज की तुलना में नरम, यह लचीलेपन और शीट गठन का समर्थन करता है।

लुगदी और कागज निर्माण प्रक्रिया का चरण-दर-चरण अवलोकन

कच्चे लॉग से कागज की एक तैयार शीट तक की यात्रा में कई चरण शामिल हैं। प्रत्येक चरण सावधानी से पौधे फाइबर को मजबूत, मुद्रण योग्य चादरों में बदल देता है। यह खंड आपको कोर विनिर्माण चरणों के माध्यम से चलता है, जो आज पल्प और पेपर मिलों में उपयोग की जाने वाली पारंपरिक और आधुनिक दोनों तकनीकों को उजागर करता है।

1। कच्चे माल की तैयारी

डिबार्किंग और छिलने की प्रक्रिया

लॉग पहले बड़े डेबार्किंग ड्रम से गुजरते हैं, जो पानी को टंबल करके और छिड़काव करके छाल को हटाते हैं। क्लीन लॉग तब हाई-स्पीड चिपर्स में चले जाते हैं जो उन्हें लगातार पल्पिंग परिणामों के लिए छोटे, समान चिप्स में काटते हैं।

लकड़ी के चिप्स को कुशल खाना पकाने और पल्पिंग के दौरान लगातार फाइबर पृथक्करण सुनिश्चित करने के लिए छोटे और समान होना चाहिए।

लकड़ी का सोर्सिंग

लॉग को आमतौर पर प्रबंधित जंगलों से काटा जाता है या सॉमिल और लकड़ी के प्रसंस्करण संयंत्रों से अवशिष्ट के रूप में प्राप्त किया जाता है।

शाखाओं या ट्रिमिंग जैसे वन मलबे को भी एक लागत प्रभावी फाइबर स्रोत के रूप में इस्तेमाल किया जाता है।

| सामग्री स्रोत |

लाभ |

| Sawmill बचे हुए |

सस्ती, लकड़ी के कचरे को कम कर देता है, पहले से ही डिबैक किया जाता है |

| प्रबंधित वन लॉग |

मजबूत, ताजा फाइबर, विशेष रूप से क्राफ्ट पेपर के लिए |

| लॉगिंग अवशेष |

निम्न-श्रेणी की लकड़ी का उपयोग करता है और निपटान को कम करता है |

2। पल्पिंग प्रक्रिया

यांत्रिक चंचल

स्टोन ग्राउंडवुड (SGW): लॉग को कम से कम रासायनिक उपयोग के साथ फाइबर निकालने के लिए बड़े पैमाने पर पीसने वाले पहियों के खिलाफ धकेल दिया जाता है।

रिफाइनर मैकेनिकल पल्पिंग (आरएमपी): लकड़ी के चिप्स को उच्च दबाव में घूर्णन धातु डिस्क का उपयोग करके रिफाइनर में काट दिया जाता है।

थर्मो-मैकेनिकल पल्पिंग (टीएमपी): रिफाइनिंग से पहले स्टीम प्री-ट्रीट चिप्स, चमक और फाइबर लचीलेपन में सुधार।

मैकेनिकल पल्स लकड़ी की अधिकांश संरचना को बनाए रखते हैं, लेकिन यह भारी विरंजन के बिना कम ताकत और गहरे कागज की ओर जाता है।

रासायनिक चंचल

क्राफ्ट प्रक्रिया: सेल्यूलोज फाइबर को बरकरार और मजबूत रखते हुए लिग्निन को भंग करने के लिए एक मजबूत क्षारीय समाधान का उपयोग करता है।

सल्फाइट प्रक्रिया: एक एसिड-आधारित विधि, विशेष कागजात के लिए बेहतर है, लेकिन क्राफ्ट की तुलना में कमजोर लुगदी में परिणाम है।

अर्ध-रासायनिक पल्पिंग

यांत्रिक बनाम रासायनिक तुलना

| विशेषता |

यांत्रिक लुगदी |

रासायनिक लुगदी |

| तंतुओं की ताकत |

लिग्निन को बनाए रखने के कारण कम |

पूर्ण लिग्निन हटाने के कारण उच्च |

| उपज |

उच्च (90-95%) |

मध्यम (45-55%) |

| चमक (ब्लीच के बाद) |

मध्यम |

उच्च |

| विशिष्ट उपयोग |

कैटलॉग, समाचार पत्र, फ्लायर्स |

कार्यालय कागज, पैकेजिंग |

3। लुगदी सफाई और स्क्रीनिंग

पल्पिंग के बाद, उपकरण क्षति और खराब कागज की गुणवत्ता को रोकने के लिए गांठ, छाल और रेत जैसे मलबे को अलग किया जाना चाहिए।

सेंट्रीफ्यूगल क्लीनर गूदा घोल को उच्च गति पर स्पिन करते हैं, जैसे कि घने दूषित पदार्थों को हटाने और धातु के टुकड़े को हटाते हैं।

स्वच्छ पल्प भी शीट गठन सुनिश्चित करता है और बचे हुए कठोर कणों या लकड़ी के क्लंप के कारण कागज के ब्रेक से बचता है।

4। ब्लीचिंग प्रक्रिया

ब्लीचिंग लुगदी को उज्जवल बनाता है और अंतिम पेपर की उपस्थिति में सुधार करता है। रासायनिक लुगदी को यांत्रिक लुगदी की तुलना में गहरे विरंजन की आवश्यकता होती है।

ब्लीच क्यों? अनब्लिकेड लुगदी अंधेरे कागज का उत्पादन करती है जो आसानी से, विशेष रूप से प्रकाश के नीचे या समय के साथ डिस्कॉल करता है।

सामान्य एजेंट: हाइड्रोजन पेरोक्साइड कोमल है, क्लोरीन डाइऑक्साइड बहुत प्रभावी है, और ओजोन तेजी से काम करता है लेकिन महंगा है।

अलग -अलग दृष्टिकोण: यांत्रिक लुगदी को उपज को संरक्षित करने के लिए हल्के से प्रक्षालित किया जाता है; रासायनिक लुगदी पूरी तरह से सफेदी के लिए प्रक्षालित है।

| ब्लीचिंग एजेंट |

प्रभावशीलता |

लागत |

के लिए सबसे अच्छी |

| हाइड्रोजन पेरोक्साइड |

मध्यम |

कम |

पुनर्नवीनीकरण या यांत्रिक लुगदी |

| क्लोरीन डाइऑक्साइड |

उच्च |

मध्यम |

क्राफ्ट और सल्फाइट केमिकल पल्प |

| ओजोन |

बहुत ऊँचा |

उच्च |

उच्च-उज्ज्वलता विशेष कागजात |

5। शोधन और पिटाई

शोधन का उद्देश्य

रिफाइनिंग फाइबर तैयार करता है ताकि सतहों को किसी न किसी तरह से बॉन्ड किया जा सके और उन्हें अधिक लचीला और इंटरलॉकिंग हो सके।

शोधन उपकरण

डिस्क रिफाइनर: हाई-स्पीड रोटेटिंग डिस्क फाइबर की प्लेटों के बीच लुगदी को पीसते हैं, फाइबर के आकार और लंबाई को समायोजित करते हैं।

शंक्वाकार रिफाइनर: दबाव और शंकु के आकार के कक्षों का उपयोग करें और अधिक समान फाइबर में लुगदी को संपीड़ित करें।

फाइबर बॉन्डिंग पर प्रभाव

उचित रिफाइनिंग पेपर की चिकनाई, तन्य शक्ति और प्रिंटेबिलिटी को भंगुर या असमान बनाने के बिना सुधारता है।

6। पेपरमैकिंग प्रक्रिया

शीट बनाना

पानी का गूदा मिश्रण समान रूप से हेडबॉक्स से एक चलती तार जाल पर फैल जाता है ताकि पेपर शीट का गठन शुरू किया जा सके।

गुरुत्वाकर्षण और सक्शन अधिकांश पानी को हटा देते हैं, एक गीले फाइबर चटाई को दबाने के लिए तैयार हो जाते हैं।

दबा देना

गीली चटाई भारी रोलर्स से गुजरती है, जो अधिक पानी को निचोड़ने और फाइबर को एक साथ कॉम्पैक्ट करने के लिए महसूस की जाती है।

यह शीट की ताकत में सुधार करता है और फाइबर बॉन्ड को नुकसान पहुंचाए बिना तेजी से सुखाने के लिए वेब तैयार करता है।

सुखाने

| मंच |

जल सामग्री (%) |

| गठन के बाद |

~ 99% |

| दबाकर |

~ 50-60% |

| सूखने के बाद |

~ 4–6% |

7। परिष्करण और रूपांतरण

कैलेंडर: पेपर इसकी सतह को समतल करने और मोटाई में भिन्नता को कम करने के लिए चिकनी, गर्म रोलर्स के बीच से गुजरता है।

कोटिंग और आकार: सतहों को प्रिंट गुणवत्ता और स्याही प्रतिरोध में सुधार करने के लिए स्टार्च, क्ले या लेटेक्स के साथ इलाज किया जा सकता है।

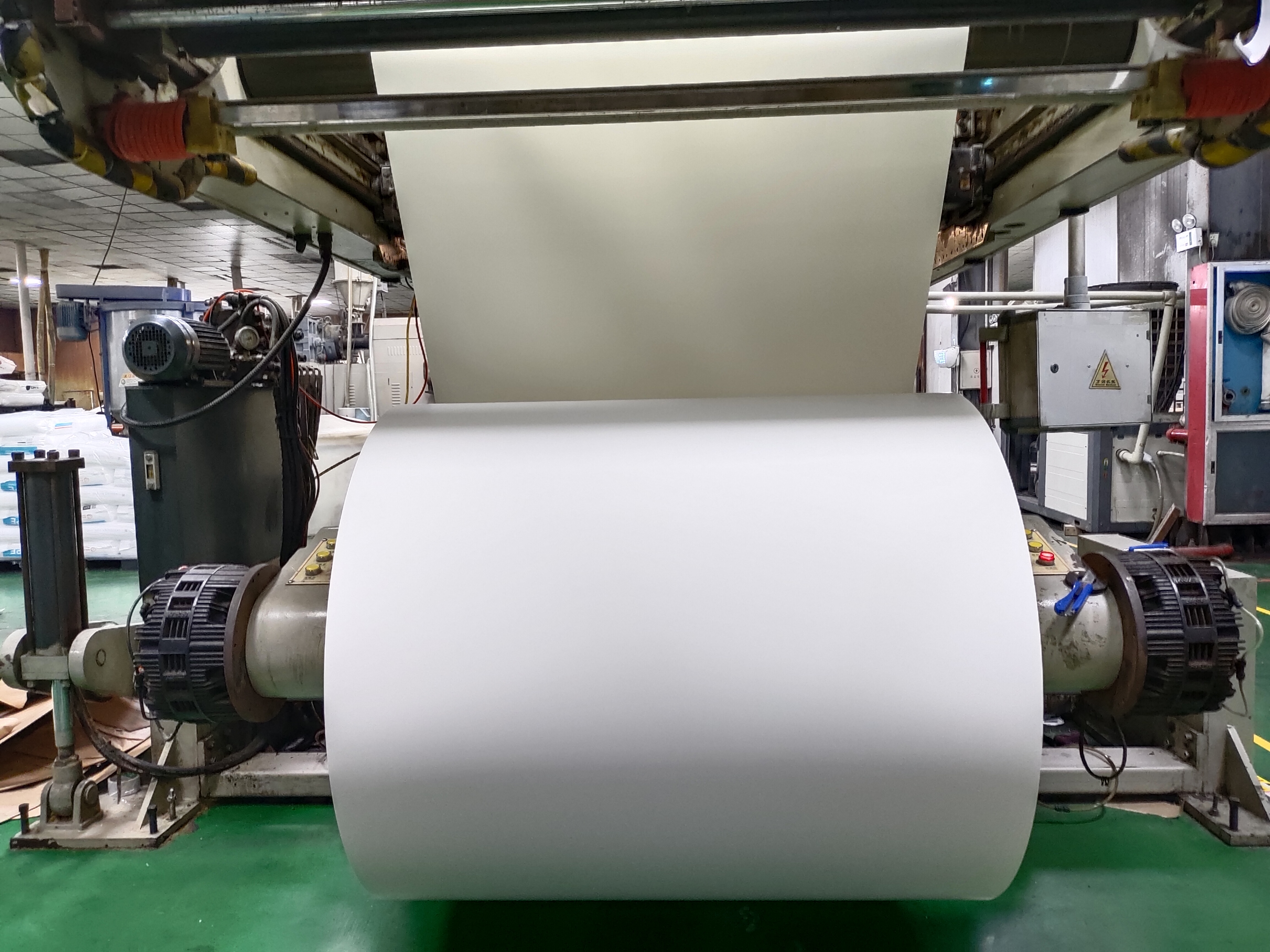

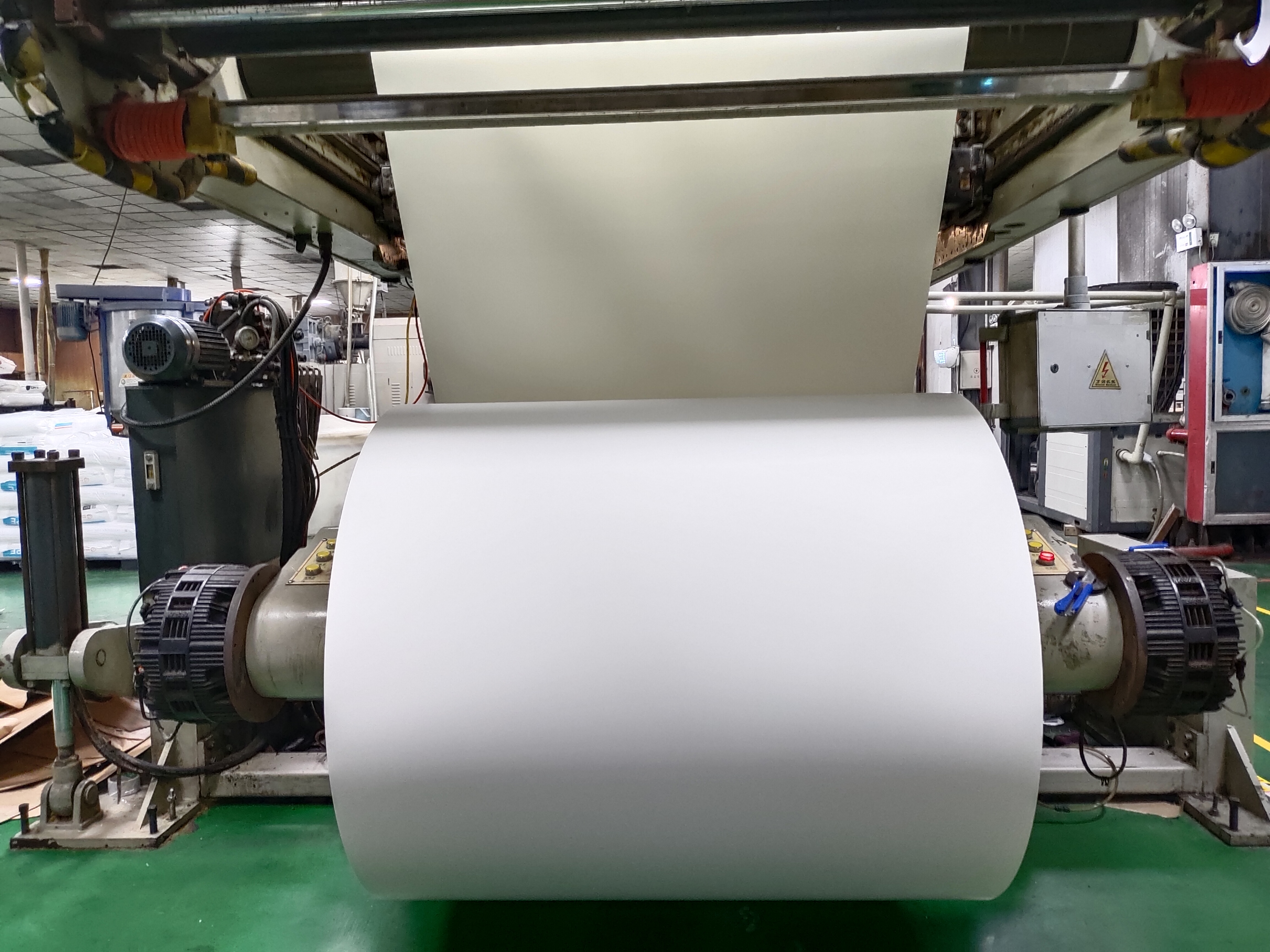

कटिंग और पैकेजिंग: निरंतर पेपर रोल को प्रबंधनीय आकारों या चादरों में कटा हुआ है, फिर डिलीवरी के लिए लपेटा जाता है।

अंतिम परिष्करण चरण कागज की बनावट, वजन, चमक और मुद्रण या तह अनुप्रयोगों में प्रदर्शन का निर्धारण करते हैं।

कागज निर्माण प्रक्रिया में उपयोग की जाने वाली प्रमुख मशीनरी

पेपर उत्पादन मशीनों की एक समन्वित प्रणाली पर निर्भर करता है। प्रत्येक एक कच्ची लकड़ी से तैयार कागज में परिवर्तन में एक विशिष्ट नौकरी को संभालता है। छाल को हटाने से लेकर अंतिम शीट को चिकना करने तक, ये मशीनें अनुक्रम में काम करती हैं ताकि यह सुनिश्चित हो सके कि हर शीट गुणवत्ता मानकों को पूरा करती है। आइए पूरी प्रक्रिया में उपयोग की जाने वाली आवश्यक मशीनों का पता लगाएं।

देबाल

एक डेबार्कर छाल को लॉग से हटाता है, इससे पहले कि वे चिपके हो। यह कदम महत्वपूर्ण है क्योंकि छाल संदवाध्य और क्षति मशीनों को नीचे की ओर ले जा सकती है। डेबार्कर के अंदर, लॉग को बड़े ड्रमों में घुमाया जाता है, जबकि पानी के जेट्स ने छाल को ढीला और पट्टी करने में मदद की। एक बार साफ होने के बाद, लॉग चिपर में प्रवेश करने के लिए तैयार हो जाते हैं।

टुकड़े करने वाला उपकरण

Chipper छोटे, समान लकड़ी के चिप्स में लॉग को काटता है जो प्रक्रिया में आसान होता है। यह लॉग को जल्दी और कुशलता से स्लाइस करने के लिए तेज, घूर्णन ब्लेड का उपयोग करता है। चिप्स को आकार में सुसंगत होने की आवश्यकता होती है, इसलिए वे पाचन में समान रूप से खाना बनाते हैं या यांत्रिक प्रक्रियाओं में ठीक से परिष्कृत करते हैं। असमान चिप्स खराब लुगदी की गुणवत्ता को जन्म दे सकते हैं।

क्रमबद्ध करनेवाला

डाइजेस्टर रासायनिक पल्पिंग के लिए केंद्रीय है। यह सेल्यूलोज फाइबर को मुक्त करते हुए लिग्निन को तोड़ने के लिए गर्मी और रसायनों के साथ लकड़ी के चिप्स को पकाता है। पाचन दो रूपों में आते हैं: बैच और निरंतर। जबकि बैच पाचन एक समय में एक लोड को संभालते हैं, निरंतर पाचन नॉन-स्टॉप का संचालन करते हैं, जो बड़े संस्करणों में मजबूत क्राफ्ट पल्प का उत्पादन करने के लिए आदर्श है।

गूदा बनाने वाला

पल्पर कच्चे फाइबर या पुनर्नवीनीकरण कागज को पानी के साथ मिलाकर एक घोल बनाता है। ब्लेड या रोटर मिश्रण को हिला देते हैं, सामग्री को अलग -अलग फाइबर में तोड़ते हैं। यह ताजा लकड़ी के लुगदी और रीसाइक्लिंग संचालन दोनों के लिए एक महत्वपूर्ण मशीन है। पुनर्नवीनीकरण कागज के लिए, पल्पर में अक्सर deinking चरण शामिल होते हैं जो परिष्कृत पेपर को परिष्कृत करने से पहले साफ करने में मदद करते हैं।

चमकानेवाला

एक रिफाइनर फाइबर आकार और सतह की बनावट को संशोधित करता है, जिससे उन्हें पेपरमैकिंग के दौरान अधिक कसकर बंधन में मदद मिलती है। यह रोटेटिंग डिस्क या शंकु का उपयोग करता है ताकि फाइबर को धीरे से काटें और फाइबलेट करें। शोधन स्तर सीधे कागज की गुणवत्ता को प्रभावित करता है, यह कितना मजबूत है कि यह कितनी अच्छी तरह से प्रिंट करता है। ओवर-रिफाइनिंग फाइबर को नुकसान पहुंचा सकता है और अंतिम उत्पाद को कमजोर कर सकता है।

फोरड्रिनियर मशीन

फोरड्रिनियर मशीन एक चलती हुई जाली तार के पार पल्प फैलकर कागज की शीट बनाती है। फाइबर चटाई के रूप में जाल के माध्यम से पानी की नालियां। मेष के नीचे वैक्यूम बॉक्स अधिक पानी को हटाने में मदद करते हैं। यह खंड शीट एकरूपता और फाइबर वितरण को निर्धारित करता है, जो सुचारू, सुसंगत पेपर रोल या शीट बनाने के लिए महत्वपूर्ण है।

ड्रायर और कैलेंडर

दबाने के बाद, नम भाप से गर्म होने वाले ड्रायर के माध्यम से नम पेपर चलता है। ये सिलेंडर धीरे -धीरे नमी को हटाते हैं जब तक कि शीट अपने लक्ष्य सूखापन तक नहीं पहुंच जाती। अगला, शीट कैलेंडर से गुजरती है - स्मूथ रोलर्स जो इसे संपीड़ित और पॉलिश करते हैं। यह कदम कागज की मोटाई, बनावट को समायोजित करता है, और इस बात पर निर्भर करता है कि उत्पाद चमकदार, मैट, या अनियोजित है या नहीं।

सामान्य प्रकार के कागज और उनके उपयोग

लेखन और मुद्रण पत्र

पुस्तकों, कार्यालय दस्तावेजों और पेशेवर कागजात के लिए उपयोग किया जाता है।

आसान स्याही अवशोषण के लिए चिकनी सतह।

सामान्य प्रकारों में बॉन्ड पेपर और कोपियर पेपर शामिल हैं।

प्रिंटर, फैक्स मशीनों और कॉपियर के लिए उपयुक्त।

पैकेजिंग कागज

शिपिंग के दौरान उत्पादों की सुरक्षा और प्रस्तुत करता है।

इसमें क्राफ्ट पेपर शामिल है, जो ताकत और आंसू प्रतिरोध के लिए जाना जाता है।

लपेटने, कुशनिंग और बक्से को भरने के लिए उपयोग किया जाता है।

ऊतक और स्वच्छता उत्पाद

नरम, शोषक सामग्री से बनाया गया।

टॉयलेट पेपर, पेपर टॉवेल, नैपकिन और चेहरे के ऊतकों में शामिल हैं।

उच्च शोषक की पेशकश करते हुए त्वचा पर कोमल होने के लिए डिज़ाइन किया गया।

विशेष कागजात (चमकदार, मैट, लेपित)

चमकदार: फोटो प्रिंटिंग के लिए आदर्श, चमकीले रंगों और तेज विवरण के साथ।

मैट: गैर-चिंतनशील सतह, कला प्रिंट और पठनीय दस्तावेजों के लिए एकदम सही।

लेपित: उच्च गुणवत्ता वाली पत्रिकाओं, ब्रोशर और विपणन सामग्री के लिए उपयोग किया जाता है।

कागज विनिर्माण में गुणवत्ता नियंत्रण

यांत्रिक और भौतिक गुणों का परीक्षण किया

तन्यता ताकत

तन्यता ताकत परीक्षण मापते हैं कि टूटने से पहले कितना बल कागज संभाल सकता है। यह संपत्ति उन उत्पादों में उपयोग किए जाने वाले कागज के लिए महत्वपूर्ण है जिन्हें स्ट्रेचिंग जैसे पैकेजिंग का विरोध करने की आवश्यकता होती है। उच्च तन्यता ताकत यह सुनिश्चित करती है कि कागज फाड़ के बिना तनाव को सहन कर सकता है।

आंसू प्रतिरोध

आंसू प्रतिरोध परीक्षण यह निर्धारित करते हैं कि दबाव में कितना अच्छा कागज होता है। यह बैग या लिफाफे जैसे उत्पादों के लिए विशेष रूप से महत्वपूर्ण है, जहां कागज तेज बलों के अधीन हो सकता है। मजबूत आंसू प्रतिरोध कागज को उपयोग के दौरान अपनी अखंडता को बनाए रखने में मदद करता है।

अस्पष्टता और चमक

अपारदर्शिता परीक्षण मापते हैं कि प्रकाश कागज के माध्यम से कितना गुजरता है, जबकि चमक मापती है कि यह कितना प्रकाश दर्शाता है। ये गुण प्रभावित करते हैं कि कागज कैसा दिखता है, खासकर मुद्रण के लिए। उच्च अस्पष्टता और चमक दृश्य अपील और मुद्रित सामग्रियों की स्पष्टता में सुधार करती है।

चिकनाई और मुद्रण क्षमता

चिकनाई कागज की सतह की बनावट को संदर्भित करती है, जो प्रभावित करती है कि स्याही कैसे फैलता है। एक चिकनी पेपर स्पष्ट, शार्प प्रिंट के लिए अनुमति देता है, जिससे यह उच्च गुणवत्ता वाले मुद्रित उत्पादों के लिए आदर्श है। एक मोटे सतह वाले कागजात स्याही अवशोषण और प्रिंट स्पष्टता के साथ मुद्दों का कारण बन सकते हैं।

परीक्षण उपकरण और माप विधियाँ

तन्यता परीक्षक : तोड़ने से पहले कागज की ताकत और बढ़ाव को मापता है।

Elmendorf आंसू परीक्षक : नियंत्रित परिस्थितियों में कागज के आंसू प्रतिरोध का आकलन करता है।

अपारदर्शिता और चमक मीटर : दृश्य गुणवत्ता के लिए प्रकाश संचरण और प्रतिबिंब को मापें।

भूतल प्रोफाइलर्स : कागज की चिकनाई को मापने के लिए उपयोग किया जाता है, मुद्रण के लिए गुणवत्ता सुनिश्चित करता है।

पल्प और पेपर प्रोडक्शन

| चैलेंज |

विवरण में चुनौतियां |

| फाइबर परिवर्तनशीलता |

फाइबर गुणवत्ता और संरचना में भिन्नता कागज की ताकत और स्थिरता को प्रभावित करती है। |

| नमी और सुखाने का नियंत्रण |

नमी के स्तर का प्रबंधन महत्वपूर्ण है; अतिरिक्त नमी कागज को कमजोर करती है, जबकि अपर्याप्त नमी दरार का कारण बन सकती है। |

| उपकरण पहनने और रखरखाव |

मशीनरी के निरंतर उपयोग से पहनने के लिए, नियमित रखरखाव की आवश्यकता होती है और व्यवधानों से बचने के लिए उन्नयन की आवश्यकता होती है। |

| ऊर्जा और पानी की खपत |

उच्च ऊर्जा और पानी के उपयोग को कागज उत्पादन में निहित है, लागत प्रबंधन और स्थिरता में चुनौतियां पेश करते हैं। |

सुधार और नवाचार के अवसर

पुनर्नवीनीकरण फाइबर का उपयोग कागज उद्योग में एक बढ़ता हुआ अवसर है। पुनर्नवीनीकरण सामग्री को शामिल करके, निर्माता लागत को कम कर सकते हैं और पर्यावरणीय प्रभाव को कम कर सकते हैं। प्रौद्योगिकी में अग्रिम अब उच्च-गुणवत्ता वाले पुनर्नवीनीकरण फाइबर के लिए अनुमति देते हैं, जिससे उन्हें ताकत या स्थायित्व से समझौता किए बिना कागज का उत्पादन करने के लिए अधिक टिकाऊ विकल्प बन जाता है।

पेपर उत्पादों की गुणवत्ता में सुधार करते हुए, रिफाइनिंग और गठन प्रौद्योगिकी विकसित होती रहती है। नई शोधन तकनीक फाइबर बॉन्डिंग को बढ़ाती है, जिससे मजबूत कागज होता है। इस बीच, बेहतर गठन के तरीके चिकनी, अधिक सुसंगत चादरें बनाने, दोषों को कम करने और उत्पाद एकरूपता में सुधार करने में मदद करते हैं।

प्रक्रिया नियंत्रण में स्वचालन कागज निर्माण को फिर से आकार दे रहा है। वास्तविक समय के डेटा का उपयोग करके, स्वचालित सिस्टम निर्माताओं को नमी के स्तर और तापमान जैसे उत्पादन मापदंडों को समायोजित करने की अनुमति देते हैं। यह उत्पादन प्रक्रिया में बेहतर स्थिरता, कम दोष और बेहतर समग्र दक्षता में सुधार करता है।

निष्कर्ष

लुगदी और कागज निर्माण प्रक्रिया में कई प्रमुख चरण शामिल हैं, जिनमें कच्चे माल की तैयारी, पल्पिंग, ब्लीचिंग, रिफाइनिंग और पेपरमेकिंग शामिल हैं। उच्च गुणवत्ता वाले कागज और दक्षता सुनिश्चित करने के लिए प्रत्येक चरण महत्वपूर्ण है। उत्पाद की स्थिरता बनाए रखने और उद्योग मानकों को पूरा करने के लिए इन प्रक्रियाओं की महारत आवश्यक है।

पुनर्नवीनीकरण फाइबर और स्वचालन जैसी प्रगति के साथ, कागज निर्माण का भविष्य आशाजनक दिखता है। ये नवाचार स्थिरता और उत्पादन दक्षता को बढ़ाएंगे, जो आगे बढ़ने वाले पेपर उद्योग के लिए अधिक पर्यावरण के अनुकूल और लागत प्रभावी समाधान प्रदान करेंगे।

अक्सर पूछे जाने वाले प्रश्न (FAQ)

लुगदी और कागज के बीच क्या अंतर है?

पल्प पेपर बनाने के लिए उपयोग की जाने वाली रेशेदार सामग्री है। पेपर चादरों में लुगदी को संसाधित करके बनाया गया तैयार उत्पाद है।

सॉफ्टवुड और हार्डवुड दोनों का उपयोग पपीमेकिंग में क्यों किया जाता है?

सॉफ्टवुड ताकत के लिए लंबे फाइबर प्रदान करता है, जबकि हार्डवुड कागज में चिकनाई और बेहतर प्रिंटबिलिटी के लिए छोटे फाइबर प्रदान करता है।

क्लोरीन का उपयोग किए बिना लुगदी को कैसे प्रक्षालित किया जाता है?

पल्प को ऑक्सीजन, हाइड्रोजन पेरोक्साइड, या ओजोन का उपयोग करके प्रक्षालित किया जा सकता है, पर्यावरणीय प्रभाव को कम करने और क्लोरीन-आधारित रसायनों से बचने के लिए।

संदर्भ स्रोत

]

]

]

]

]

]

]

]