Haben Sie jemals darüber nachgedacht, wie alltägliches Papier hergestellt wird? Das Zellstoff- und Papierherstellungsprozess ist eine faszinierende Mischung aus Wissenschaft, Maschinen und jahrhundertealten Kenntnissen, die Holz- und Recycling-Materialien in alles verwandeln, von Notizbüchern bis zu Verpackungen.

In diesem Beitrag erfahren Sie, was Zellstoff und Papierherstellung wirklich ist, warum es in der heutigen Welt wichtig ist und wie es sich im Laufe der Zeit entwickelt hat. Wir werden Sie durch jeden Schritt führen - von Rohstoffzubereitung bis hin zu Pulling bis zur Bildung von Blech und Bearbeitung. Egal, ob Sie ein neugieriger Student sind oder nur verstehen möchten, was in die Erstellung von Papier geht, dieser Leitfaden ist für Sie.

Was ist Fruchtfleisch? Den Rohstoff verstehen

Pulp ist der Ausgangspunkt aller Papierprodukte. Es ist eine feuchte, faserige Mischung aus Abbau von Pflanzenmaterialien wie Holz oder Recyclingpapier. Nach der Trennung können die Fasern zu dünnen Blättern gebildet werden - das ist Papier. Aber nicht alle Zellstoff werden genauso gemacht. Lassen Sie uns die Arten von Fasern aufschlüsseln und warum Cellulose in diesem Prozess der wahre Held ist.

Arten von Fasern, die bei der Papierherstellung verwendet werden

Holzfasern: Weichholz gegen Hartholz

Weichholzfasern (wie Kiefern oder Fichte) sind länger und flexibler. Dies macht Papier stärker und haltbarer.

Hartholzfasern (wie Birke oder Eukalyptus) sind kürzer und glatter. Sie tragen dazu bei, eine feine, gleichmäßige Oberfläche zu schaffen - ideal zum Drucken.

| Typ |

Faserlänge |

Papierfestigkeit |

gemeinsame Verwendung |

| Weichholz |

Lang |

Hoch |

Verpackung, Karton |

| Hartholz |

Kurz |

Untere |

Druckpapier, Gewebe |

Nicht-Holzfasern

Dazu gehören Bagasse Zuckerrohrreste), Flachsbaumwolle , . und Hanf ( Sie werden häufig in Spezialpapieren verwendet oder wo baumfreie Quellen bevorzugt werden.

Bagasse ist leicht und häufig in Lebensmittelverpackungen zu finden. Baumwolle macht weiches, hochwertiges Papier wie Währung oder Kunstpapier.

Recycelte Fasern

Recyclingpapier wird gereinigt, neu gepuldet und wiederverwendet. Obwohl kürzer und schwächer als jungfräuliche Fasern, ist es immer noch nützlich.

Sie werden oft mit stärkeren Fasern gemischt, um die Haltbarkeit und Textur des Papiers zu steigern.

Warum Cellulose der Schlüssel zur Papierherstellung ist

Die Rolle von Cellulose

Cellulose ist das Kernmaterial in allen Fasern auf pflanzlicher Basis. Es ist hart, flexibel und verbindet sich gut mit anderen Fasern. Das ist es, was es perfekt macht, um ein Blatt zu bilden, das zusammenhält.

Lignin und Hemicellulose: Unterstützung der Besetzung

Lignin wirkt wie Kleber im Holz. Es hält Fasern fest, muss aber entfernt werden, oder das Papier wird gelb und spröde.

Hemicellulose hilft bei der Bindung zwischen Fasern. Obwohl es weicher als Cellulose ist, unterstützt es Flexibilität und Blechbildung.

Schritt-für-Schritt-Übersicht über den Prozess der Zellstoff- und Papierherstellung

Die Reise von rohen Protokollen zu einem fertigen Blatt Papier umfasst mehrere Schritte. Jede Phase verwandelt die Pflanzenfasern sorgfältig in starke, druckbare Blätter. Dieser Abschnitt führt Sie durch die Kernherstellungsphasen und zeigt sowohl traditionelle als auch moderne Techniken, die heute in Zellstoff- und Papierfabriken verwendet werden.

1. Rohstoffzubereitung

Debarking- und Chipping -Prozess

Die Protokolle gehen zuerst durch große Debarking -Trommeln, die Rinde durch Stolpern und Sprühen von Wasser entfernen. Die sauberen Baumstämme bewegen sich dann zu Hochgeschwindigkeits-Chippern, die sie in kleine, gleichmäßige Chips für konsistente Aufzükelergebnisse schneiden.

Holzchips müssen klein und gleichmäßig sein, um während des Aufziehens eine effiziente Küche und eine konsistente Fasertrennung zu gewährleisten.

Holzbeschaffung

Protokolle werden typischerweise aus verwalteten Wäldern geerntet oder als Residuen aus Sägewerken und Holzverarbeitungsanlagen erhalten.

Waldträger wie Zweige oder Zutaten werden ebenfalls abgebrochen und als kostengünstige Faserquelle verwendet.

| Materialquellenvorteile |

|

| Sägewerke Reste |

Erschwinglich, reduziert Holzabfälle, bereits ausgehoben |

| Verwaltete Waldprotokolle |

Starke, frische Fasern, besonders für Kraftpapier |

| Protokollieren von Rückständen |

Nutzt minderwertiges Holz und reduziert die Entsorgung |

2. Pullenprozess

Mechanisches Zulinken

Stone Groundwood (SGW): Stämme werden gegen massive Schleifräder gedrückt, um Fasern mit minimalem chemischem Gebrauch zu extrahieren.

Raffinerer mechanisches Pulling (RMP): Holzchips werden in Raffinerien unter Verwendung von rotierenden Metallscheiben unter hohem Druck in Raffinerien zerkleinert.

Thermo-mechanisches Aufziehen (TMP): Dampfvorbereitungen vor der Verfeinerung, Verbesserung der Helligkeit und Faserflexibilität.

Mechanische Zellungen behalten den größten Teil der Holzstruktur bei, führt jedoch zu geringer Festigkeit und dunklerem Papier ohne schweres Bleichmittel.

Chemisches Pulpen

Kraftprozess: Verwendet eine starke alkalische Lösung, um Lignin aufzulösen und gleichzeitig Cellulosefasern intakt und stark zu halten.

Sulfitprozess: Eine säurebasierte Methode, besser für Spezialpapiere, führt jedoch zu schwächerem Zellstoff im Vergleich zu Kraft.

Semi-chemisches Pulpen

Mechanischer und chemischer Vergleich

| charakteristischer |

mechanischer |

Zellstoffchemiepulpa |

| Faserfestigkeit |

Niedrig aufgrund des zurückgehaltenen Lignin |

Hoch aufgrund der vollständigen Ligninentfernung |

| Ertrag |

Hoch (90–95%) |

Medium (45–55%) |

| Helligkeit (nach Bleichmittel) |

Medium |

Hoch |

| Typische Verwendungen |

Kataloge, Zeitungspapier, Flyer |

Büropapier, Verpackung |

3.. Zellstoffreinigung und -überprüfung

Nach dem Aufzügen müssen Schmutz wie Knoten, Rinde und Sand getrennt werden, um Schäden aus Geräten und schlechte Papierqualität zu verhindern.

Zentrifugalreiniger drehen die Zellstoffschlammung bei hohen Geschwindigkeiten, um dichte Verunreinigungen wie Grit und Metallfragmente zu entfernen.

Clean Pulp sorgt für eine gleichmäßige Blechbildung und vermeidet Papierbrüche, die durch übrig gebliebene Hartpartikel oder Holzklumpen verursacht werden.

4. Bleichprozess

Das Bleichbleichen macht Fruchtfleisch heller und verbessert das Erscheinungsbild von endgültigem Papier. Chemisches Zellstoff benötigt ein tieferes Bleichen als mechanisches Pulpa.

Warum Bleichmittel? Ungebleichtes Zellstoff erzeugt dunkles Papier, das sich leicht unter Licht oder im Laufe der Zeit verfärbt.

Gemeinsame Mittel: Wasserstoffperoxid ist sanft, Chlordioxid ist sehr effektiv und Ozon funktioniert schnell, aber teuer.

Verschiedene Ansätze: Mechanisches Zellstoff wird leicht gebleicht, um die Ertrag zu erhalten; Chemisches Pulpa ist für das Weiß vollständig gebleicht.

| des Bleichmittels |

Die Effektivität |

kosten |

am besten für |

| Wasserstoffperoxid |

Mäßig |

Niedrig |

Recyceltes oder mechanisches Zellstoff |

| Chlordioxid |

Hoch |

Mäßig |

Kraft- und Sulfit -chemische Pulps |

| Ozon |

Sehr hoch |

Hoch |

Spezialpapiere mit hoher Brightness |

5. Verfeinerung und Schlagen

Zweck der Verfeinerung

Die Verfeinerung vorbereitet Fasern, um sich besser zu verbinden, indem sie Oberflächen aufrüst und sie flexibler und ineinandergreifender machen.

Raffinierungsausrüstung

Scheibenraffiner: Hochgeschwindigkeits-Drehscheiben mahlen Zellstoff zwischen geruchten Metallplatten und Einstellfaserform und Länge.

Konische Raffinerien: Verwenden Sie Druck und kegelförmige Kammern, um Pulpa in gleichmäßigere Fasern zu schneiden und zu komprimieren.

Auswirkungen auf die Faserbindung

Die ordnungsgemäße Verfeinerung verbessert die Glätte, Zugfestigkeit und Druckbarkeit von Papier, ohne sie spröde oder ungleichmäßig zu machen.

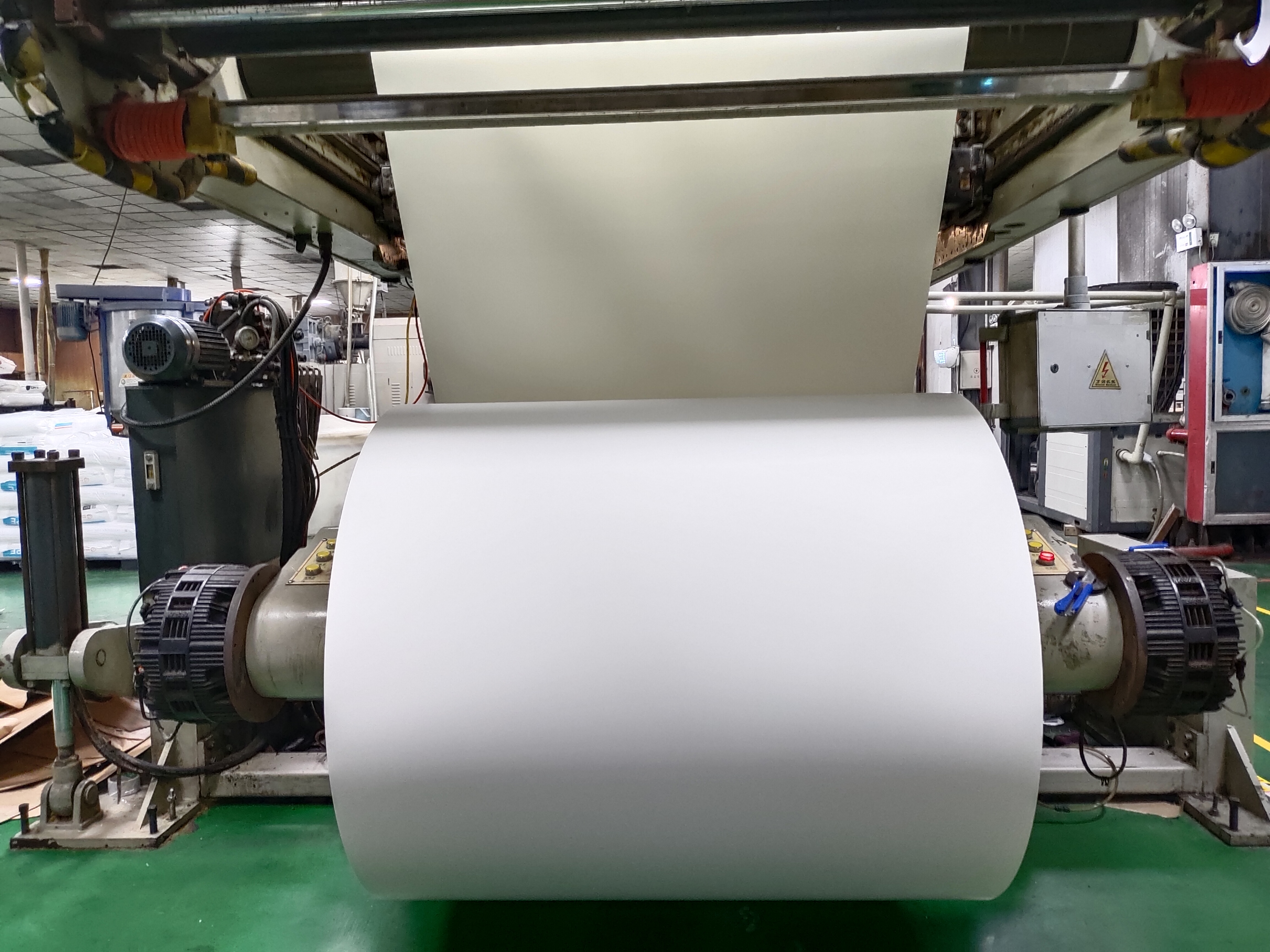

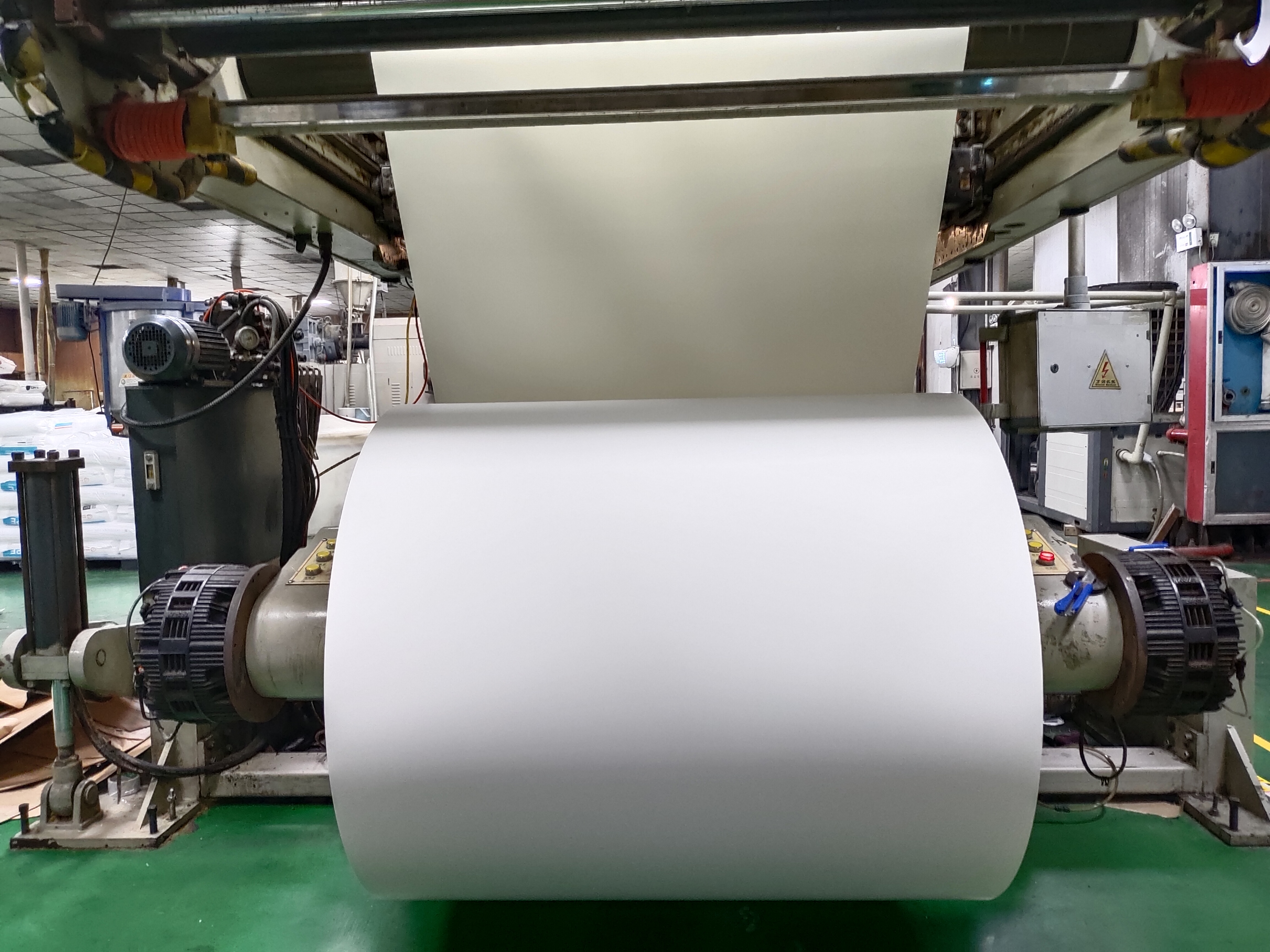

6. Papierherstellungsprozess

Das Blatt bilden

Die wässrige Zellstoffmischung wird gleichmäßig aus der Kopfschachtel auf ein bewegendes Drahtnetz ausgebreitet , um das Pappblatt zu bilden.

Schwerkraft und Absaugung entfernen Sie das meiste Wasser und lassen Sie eine feuchte Fasermatte zurück, die zum Pressen bereit ist.

Drücken

Die nasse Matte geht durch schwere Walzen, die in Filz eingewickelt sind, um mehr Wasser auszudrücken und die Fasern zusammen zu verdichten.

Dies verbessert die Lakenstärke und bereitet das Netz für schnelleres Trocknen vor, ohne Faserbindungen zu beschädigen.

Trocknen

| im Stadium (%) |

Wassergehalt |

| Nach der Formung |

~ 99% |

| Nach dem Druck |

~ 50–60% |

| Nach dem Trocknen |

~ 4–6% |

7. Beenden und Umwandlung

Kalender: Papier passt zwischen glatten, beheizten Walzen, um seine Oberfläche zu fassen und die Variationen der Dicke zu verringern.

Beschichtung und Größe: Oberflächen können mit Stärken, Tonen oder Latex behandelt werden, um die Druckqualität und die Tintenfestigkeit zu verbessern.

Schneiden & Verpackung: Die kontinuierliche Papierrolle wird in überschaubare Größen oder Blätter geschnitten und dann zur Lieferung eingewickelt.

Endgültige Finishing -Schritte bestimmen die Textur, das Gewicht, den Glanz und die Leistung von Papier bei Druck- oder Faltanwendungen.

Schlüsselmaschinen, die im Papierherstellungsprozess verwendet werden

Die Papierproduktion hängt von einem koordinierten Maschinensystem ab. Jeder eins behandelt einen bestimmten Job in der Transformation von rohem Holz zu fertigem Papier. Von der Entfernen von Rinde bis zur Glättung des Endblatts arbeiten diese Maschinen nacheinander, um sicherzustellen, dass jedes Blatt den Qualitätsstandards entspricht. Lassen Sie uns die wesentlichen Maschinen untersuchen, die während des gesamten Prozesses verwendet werden.

Regierungsgrad

Ein Ersterbarker entfernt die Rinde aus Protokollen, bevor sie abgebrochen werden. Dieser Schritt ist wichtig, da Rinde stromabwärts Kontamination und Beschädigungsmaschinen verursachen kann. Im Inneren des Erbarkers werden die Protokolle in großen Trommeln gedreht, während Wasserdüsen die Rinde lockern und entfernen. Nach dem Reinigen sind die Protokolle bereit, den Chipper einzugeben.

Chipper

Der Chipper schneidet die gestrichenen Baumstämme in kleine, gleichmäßige Holzchips, die leichter zu verarbeiten sind. Es verwendet scharfe, rotierende Klingen, um die Protokolle schnell und effizient zu schneiden. Chips müssen konsistent sein, damit sie gleichmäßig in Verdauungsstücken kochen oder in mechanischen Prozessen richtig verfeinern. Unebene Chips können zu einer schlechten Zellstoffqualität führen.

Fermenter

Der Fermenter ist zentral beim chemischen Aufpulsen. Es kocht die Holzchips mit Hitze und Chemikalien, um Lignin abzubauen und die Cellulosefasern zu befreien. Verdauung gibt zwei Formen: Stapel und kontinuierlich. Während die Batch-Verdauungsstäbe jeweils eine Last verarbeiten, arbeiten kontinuierliche Verdauungsstoffe ohne Unterbrechung, ideal zur Herstellung starker Kraftzellstoff bei großen Volumina.

Pulper

Die Pulper erzeugt eine Aufschlämmung, indem sie rohe Fasern oder recyceltes Papier mit Wasser mischt. Klingen oder Rotoren rühren die Mischung und zerlegen Materialien in getrennte Fasern. Es ist eine Schlüsselmaschine für frische Holzzellstoff- und Recyclingoperationen. Für Recyclingpapier enthält die Pulper häufig DEINKING -Schritte, die das Gebrauchspapier vor dem Verfeinerung reinigen.

Raffiner

Ein Raffiner verändert die Faserform und die Oberflächenstruktur und hilft ihnen dabei, sich während der Papierherstellung enger zu verbinden. Es verwendet rotierende Scheiben oder Zapfen, um die Fasern sanft zu schneiden und zu fibrillieren. Das Raffinerierniveau wirkt sich direkt auf die Papierqualität aus, von der Art, wie stark es ist, bis hin zu den Drucken. Übereinstimmung kann Fasern beschädigen und das Endprodukt schwächen.

Vierdrinier -Maschine

Die Fourdrinier -Maschine bildet das Blatt Papier, indem sie die Zellstoff über einen sich bewegenden Netzdraht verteilen. Wasser entfleht durch das Netz, während sich die Fasermatte bildet. Vakuumboxen unterhalb des Netzes helfen dabei, mehr Wasser zu entfernen. Dieser Abschnitt bestimmt die Einheitlichkeit der Blech und die Faserverteilung, die für die Herstellung von reibungslosen, konsistenten Papierrollen oder Blättern von entscheidender Bedeutung ist.

Trockner und Kalender

Nach dem Druck bewegt sich das feuchte Papier durch große Dampftrockner. Diese Zylinder entfernen nach und nach Feuchtigkeit, bis das Blatt seine Zieltrockne erreicht. Als nächstes durchläuft das Blatt Kalender - die glatten Walzen, die es komprimieren und polieren. Dieser Schritt passt die Dicke, die Textur und das Finish des Papiers an, je nachdem, ob das Produkt glänzend, matt oder unbeschichtet ist.

Gemeinsame Arten von Papier und deren Verwendung

Schreiben und Druckpapier

Wird für Bücher, Bürodokumente und professionelle Papiere verwendet.

Glatte Oberfläche für eine einfache Tintenabsorption.

Zu den häufigen Typen gehören Bondpapier und Kopierpapier.

Geeignet für Drucker, Faxgeräte und Kopierer.

Verpackungspapier

Schutz und präsentiert Produkte während des Versands.

Beinhaltet Kraftpapier, bekannt für Festigkeit und Tränenwiderstand.

Wird zum Wickeln, Polsterung und Füllkästen verwendet.

Gewebe- und Hygieneprodukte

Aus weichen, saugfähigen Materialien hergestellt.

Beinhaltet Toilettenpapier, Papierhandtücher, Servietten und Gesichtsgewebe.

Entwickelt, um die Haut sanft zu halten und gleichzeitig eine hohe Absorption anzubieten.

Spezialpapiere (glänzend, matt, beschichtet)

Hochglanz: Ideal für den Fotodruck, mit leuchtenden Farben und scharfen Details.

Matt: Nicht reflektierende Oberfläche, perfekt für Kunstdrucke und lesbare Dokumente.

Beschichtet: Wird für hochwertige Magazine, Broschüren und Marketingmaterialien verwendet.

Qualitätskontrolle in der Papierherstellung

Mechanische und physikalische Eigenschaften getestet

Zugfestigkeit

Zugfestigkeitstests messen, wie viel Kraftpapier vor dem Zerbrechen abschneiden kann. Diese Eigenschaft ist wichtig für Papier, die in Produkten verwendet werden, die sich dehnten, z. B. Verpackungen widersetzen müssen. Eine höhere Zugfestigkeit sorgt dafür, dass das Papier Stress ohne Zerreißen ertragen kann.

Tränenwiderstand

Tränenwiderstandstests bestimmen, wie gut Papier unter Druck hält. Dies ist besonders wichtig für Produkte wie Taschen oder Umschläge, bei denen das Papier möglicherweise scharfe Kräfte ausgesetzt sein kann. Starker Tränenwiderstand hilft dem Papier dabei, seine Integrität während des Gebrauchs aufrechtzuerhalten.

Deckkraft und Helligkeit

Opazitätstests messen, wie viel Licht durch das Papier fließt, während die Helligkeit, wie viel Licht es reflektiert, misst. Diese Eigenschaften wirken sich auf die Aussehen des Papiers aus, insbesondere zum Drucken. Höhere Depazität und Helligkeit verbessern die visuelle Anziehungskraft und Klarheit von gedruckten Materialien.

Glätte und Druckbarkeit

Glätte bezieht sich auf die Oberflächenstruktur des Papiers, die sich auf die Ausbreitung der Tinte auswirkt. Ein glatteres Papier ermöglicht klarere, schärfere Drucke, was es ideal für hochwertige gedruckte Produkte macht. Papiere mit einer raueren Oberfläche können Probleme mit Tintenabsorption und Klarheit verursachen.

Testgeräte und Messmethoden

Zugtester : Misst die Kraft und Dehnung der Papier, bevor sie brechen.

Elmendorf Tear Tester : Bewertet den Tränenwiderstand von Papier unter kontrollierten Bedingungen.

Opazität und Helligkeitsmesser : Messen Sie die Lichtübertragung und Reflexion für die visuelle Qualität.

Oberflächenprofiler : Wird zur Messung von Papierglättung verwendet, um die Qualität für den Druck zu gewährleisten.

Herausforderungen in der Zellstoff- und Papierproduktion

| Herausforderung |

Beschreibung |

| Faservariabilität |

Variationen der Faserqualität und -zusammensetzung beeinflussen die Stärke und Konsistenz von Papier. |

| Feuchtigkeit und Trocknungskontrolle |

Das Management von Feuchtigkeitsniveaus ist entscheidend. Überschüssige Feuchtigkeit schwächt das Papier, während unzureichende Feuchtigkeit zu Rissen führen kann. |

| Ausrüstungsverschleiß und Wartung |

Die kontinuierliche Verwendung von Maschinen führt zu Verschleiß und erfordert regelmäßige Wartung und Upgrades, um Störungen zu vermeiden. |

| Energie- und Wasserverbrauch |

Ein hoher Energie- und Wasserverbrauch sind in der Papierproduktion innewohnt und stellen Herausforderungen in Bezug auf das Kostenmanagement und die Nachhaltigkeit auf. |

Verbesserungs- und Innovationsmöglichkeiten

Die Verwendung von recycelten Fasern ist eine wachsende Chance in der Papierindustrie. Durch die Einbeziehung von recycelten Materialien können Hersteller die Kosten senken und die Auswirkungen auf die Umwelt minimieren. Die technologischen Fortschritte ermöglichen nun hochwertige recycelte Fasern und machen sie zu einer nachhaltigeren Option für die Herstellung von Papier, ohne die Stärke oder Haltbarkeit zu beeinträchtigen.

Die Verfeinerung und Bildungstechnologie entwickelt sich weiterentwickelt und verbessert die Qualität von Papierprodukten. Neue Raffinierungstechniken verbessern die Faserbindung und führen zu stärkerem Papier. In der Zwischenzeit können bessere Formationsmethoden eine glattere, konsistentere Blätter erzeugen, Defekte reduzieren und die Produktgleichheit verbessern.

Die Automatisierung bei der Prozesssteuerung ist die Umgestaltung der Papierherstellung. Durch die Verwendung von Echtzeitdaten können automatisierte Systeme Hersteller Produktionsparameter wie Feuchtigkeitsniveaus und Temperatur anpassen. Dies führt zu einer verbesserten Konsistenz, weniger Defekten und einer besseren Gesamteffizienz im gesamten Produktionsprozess.

Abschluss

Das Zellstoff- und Papierherstellungsprozess umfasst mehrere wichtige Phasen, einschließlich Rohstoffzubereitung, Pulking, Bleiche, Raffination und Papierherstellung. Jede Stufe ist entscheidend für die Gewährleistung hochwertiger Papier und Effizienz. Die Beherrschung dieser Prozesse ist für die Aufrechterhaltung der Produktkonsistenz und zur Besprechung der Branchenstandards unerlässlich.

Mit Fortschritten wie recycelten Fasern und Automatisierung sieht die Zukunft der Papierherstellung vielversprechend aus. Diese Innovationen werden die Nachhaltigkeit und die Produktionseffizienz verbessern und umweltfreundlichere und kostengünstigere Lösungen für die Papierindustrie in Zukunft bieten.

Häufig gestellte Fragen (FAQ)

Was ist der Unterschied zwischen Zellstoff und Papier?

Zellstoff ist das faserige Material, das zum Herstellen von Papier verwendet wird. Papier ist das fertige Produkt, das durch Verarbeitung von Pulpa in Blättern hergestellt wird.

Warum werden Softholz und Hartholz beide in der Papierherstellung verwendet?

Das Weichholz bietet lange Fasern für Kraft, während Hartholz kürzere Fasern für Glätte und bessere Druckfähigkeit in Papier bietet.

Wie wird Pulpe gebleicht, ohne Chlor zu verwenden?

Zellstoff kann mit Sauerstoff, Wasserstoffperoxid oder Ozon gebleicht werden, wodurch die Umweltauswirkungen reduziert und Chemikalien auf Chlorbasis vermieden werden.

Referenzquellen

[1] https://www.pulpandpaper-technology.com/articles/pulp-paper-manufacturing-process-in-paper-industry

[2] https://extension.okstate.edu/factsheets/basics-of-paper-manufacturing.html

[3] https://www.princeton.edu/~ota/disk1/1989/8931/893104.pdf

[4] https://www.deskera.com/blog/paper-manufacturing-process-how-paper-is-made/

[5] https://www.vectorsolutions.com/resources/blogs/paperming-process/

[6] https://www.draeger.com/content/documents/content/pulp-paper-note-pdf-10780-en-us-2106-3.pdf

[7] https://www.slideshare.net/slideshow/paper-manufacturing-process/79334000

[8] https://www.youtube.com/watch?v=E4C3X26DXBM