Heb je ooit nagedacht over hoe dagelijkse paper wordt gemaakt? Het pulp- en papierproductieproces is een fascinerende mix van wetenschap, machines en eeuwenoude kennis die hout en gerecyclede materialen verandert in alles, van notebooks tot verpakkingen.

In dit bericht zul je leren wat pulp- en papierproductie echt is, waarom het ertoe doet in de wereld van vandaag en hoe het in de loop van de tijd is geëvolueerd. We zullen je elke stap doorlopen - van voorbereiding van grondstof en pulp tot velvorming en afwerking. Of je nu een nieuwsgierige student bent of gewoon wilt begrijpen wat er in het maken van papier gaat, deze gids is voor jou.

Wat is pulp? Inzicht in het grondstof

Pulp is het startpunt van alle papierproducten. Het is een nat, vezelig mengsel gemaakt van het afbreken van plantaardige materialen zoals hout of gerecycled papier. Eenmaal gescheiden, kunnen de vezels in dunne vellen worden gevormd - dat papier. Maar niet alle pulp wordt op dezelfde manier gemaakt. Laten we de soorten gebruikte vezels opsplitsen en waarom cellulose de echte held in dit proces is.

Soorten vezels die worden gebruikt bij papierpraten

Houtvezels: zachthout versus hardhout

Zachthoutvezels (zoals dennen of sparren) zijn langer en flexibeler. Dit maakt papier sterker en duurzamer.

Hardhoutvezels (zoals berken of eucalyptus) zijn korter en soepeler. Ze helpen bij het creëren van een fijn, zelfs oppervlak - ideaal voor afdrukken.

| Type | vezellengte | papiersterkte | gemeenschappelijk gebruik |

| Zachthout | Lang | Hoog | Verpakking, karton |

| Hardhout | Kort | Lager | Printpapier, tissues |

Niet-houtvezels

Deze omvatten Bagasse suikerrietresidu), vlaskatoen , . en hennep ( Ze worden vaak gebruikt in speciale papieren of waar boomvrije bronnen de voorkeur hebben.

Bagasse is lichtgewicht en wordt vaak aangetroffen in voedselverpakkingen. Katoen maakt zacht, hoogwaardig papier, zoals valuta of kunstpapier.

Gerecyclede vezels

Gerecycled papier wordt schoongemaakt, opnieuw gewekt en hergebruikt. Hoewel korter en zwakker dan maagdelijke vezels, is het nog steeds handig.

Ze worden vaak gemengd met sterkere vezels om de duurzaamheid en textuur van het papier te stimuleren.

Waarom cellulose cruciaal is voor papierproductie

De rol van cellulose

Cellulose is het kernmateriaal dat wordt gevonden in alle plantaardige vezels. Het is moeilijk, flexibel en bindt goed met andere vezels. Dat is wat het perfect maakt om een blad te vormen dat bij elkaar blijft.

Lignine en hemicellulose: ondersteunende cast

Lignin werkt als lijm in hout. Het houdt vezels strak, maar moet worden verwijderd, of het papier wordt geel en bros.

Hemicellulose helpt bij de binding tussen vezels. Hoewel zachter dan cellulose, ondersteunt het flexibiliteit en velvorming.

Stapsgewijze overzicht van het pulp- en papierproductieproces

De reis van ruwe logboeken naar een afgewerkt vel papier omvat meerdere stappen. Elke fase transformeert plantenvezels zorgvuldig in sterke, afdrukbare vellen. Dit gedeelte loopt u door de kernproductie -fasen en benadrukt vandaag zowel traditionele als moderne technieken die in pulp- en papierfabrieken worden gebruikt.

1. Bereiding van grondstof

Ontdeksel- en chipproces

Logboeken gaan eerst door grote debare drums, die schors verwijderen door water te tuimelen en te spuiten. De schone houtblokken gaan vervolgens naar high-speed chippers die ze in kleine, uniforme chips snijden voor consistente pulpresultaten.

Houtchips moeten klein en uniform zijn om een efficiënte kook- en consistente vezelscheiding te garanderen tijdens het pulp.

Sourcing van hout

Blokken worden meestal geoogst uit beheerde bossen of verkregen als residuen van zagerijen en houtverwerkingsfabrieken.

Bosafval zoals takken of rijpen wordt ook afgebroken en gebruikt als een kosteneffectieve vezelbron.

| Materiële bron | Voordelen |

| Resters van zagerijen | Betaalbaar, vermindert houtafval, al uitgeschakeld |

| Beheerde bosblokken | Sterke, verse vezels, vooral voor kraftpapier |

| Logboekresten | Maakt gebruik van laagwaardig hout en vermindert de verwijdering |

2. Pulpproces

Mechanisch pulp

Stone Groundwood (SGW): Logboeken worden geduwd tegen massieve slijpwielen om vezels te extraheren met minimaal chemisch gebruik.

Refiner mechanische pulping (RMP): houten chips worden versnipperd in raffinaderijen met roterende metalen schijven onder hoge druk.

Thermo-mechanische pulping (TMP): stoomvoorbehandelt chips voor het verfijnen, waardoor de helderheid en de flexibiliteit van de vezel wordt verbeterd.

Mechanische pulp behouden het grootste deel van de houtstructuur, maar dit leidt tot lagere sterkte en donkerder papier zonder zwaar bleken.

Chemische pulp

Kraft -proces: gebruikt een sterke alkalische oplossing om lignine op te lossen, terwijl cellulosevezels intact en sterk blijven.

Sulfietproces: een op zuur gebaseerde methode, beter voor speciale papieren maar resulteert in zwakkere pulp in vergelijking met Kraft.

Semi-chemisch pulp

Mechanisch versus chemische vergelijking

| Karakteristiek | Mechanische pulp | chemische pulp |

| Vezelsterkte | Laag vanwege vastgehouden lignine | Hoog vanwege volledige verwijdering van lignine |

| Opbrengst | Hoog (90–95%) | Medium (45-55%) |

| Helderheid (na bleekmiddel) | Medium | Hoog |

| Typisch gebruik | Catalogi, krantenpapier, flyers | Kantoorpapier, verpakking |

3. Pulpreiniging en screening

Na pulp moeten puinachtige knopen, schors en zand worden gescheiden om schade aan apparatuur en een slechte papierkwaliteit te voorkomen.

Centrifugaalreinigers draaien de pulpslurry met hoge snelheden om dichte verontreinigingen zoals gruis en metalen fragmenten te verwijderen.

Schone pulp zorgt voor zelfs velvorming en vermijdt papieren pauzes veroorzaakt door overgebleven harde deeltjes of houtklontjes.

4. Bleekproces

Blekken maakt pulp helderder en verbetert het uiterlijk van het laatste papier. Chemische pulp heeft dieper bleekmiddel nodig dan mechanische pulp.

Waarom bleekmiddel? Ongebleekte pulp produceert donker papier dat gemakkelijk verkleurt, vooral onder licht of na verloop van tijd.

Gemeenschappelijke middelen: waterstofperoxide is zacht, chloordioxide is zeer effectief en ozon werkt snel maar is duur.

Verschillende benaderingen: mechanische pulp is licht gebleekt om de opbrengst te behouden; Chemische pulp is volledig gebleekt voor witheid.

| Bleekagent | effectiviteit | kosten | het beste voor |

| Waterstofperoxide | Gematigd | Laag | Gerecyclede of mechanische pulp |

| Chloordioxide | Hoog | Gematigd | Kraft- en sulfietchemische pulp |

| Ozon | Erg hoog | Hoog | Specialiteitspapieren met veel heldereheid |

5. Raffineren en kloppen

Doel van het verfijnen

Raffinage bereidt vezels voor om beter te binden door oppervlakken te ruw te maken en ze flexibeler en in elkaar te vergrendelen.

Raffinageapparatuur

Disc-verfijningen: High-speed roterende schijven malen pulp tussen geribbelde metalen platen, het aanpassen van vezelvorm en lengte.

Conische raffinaderijen: gebruik druk en kegelvormige kamers om pulp in te snijden en te comprimeren in meer uniforme vezels.

Impact op vezelbinding

De juiste raffinage verbetert de gladheid, treksterkte en afdrukbaarheid van papier zonder het bros of ongelijk te maken.

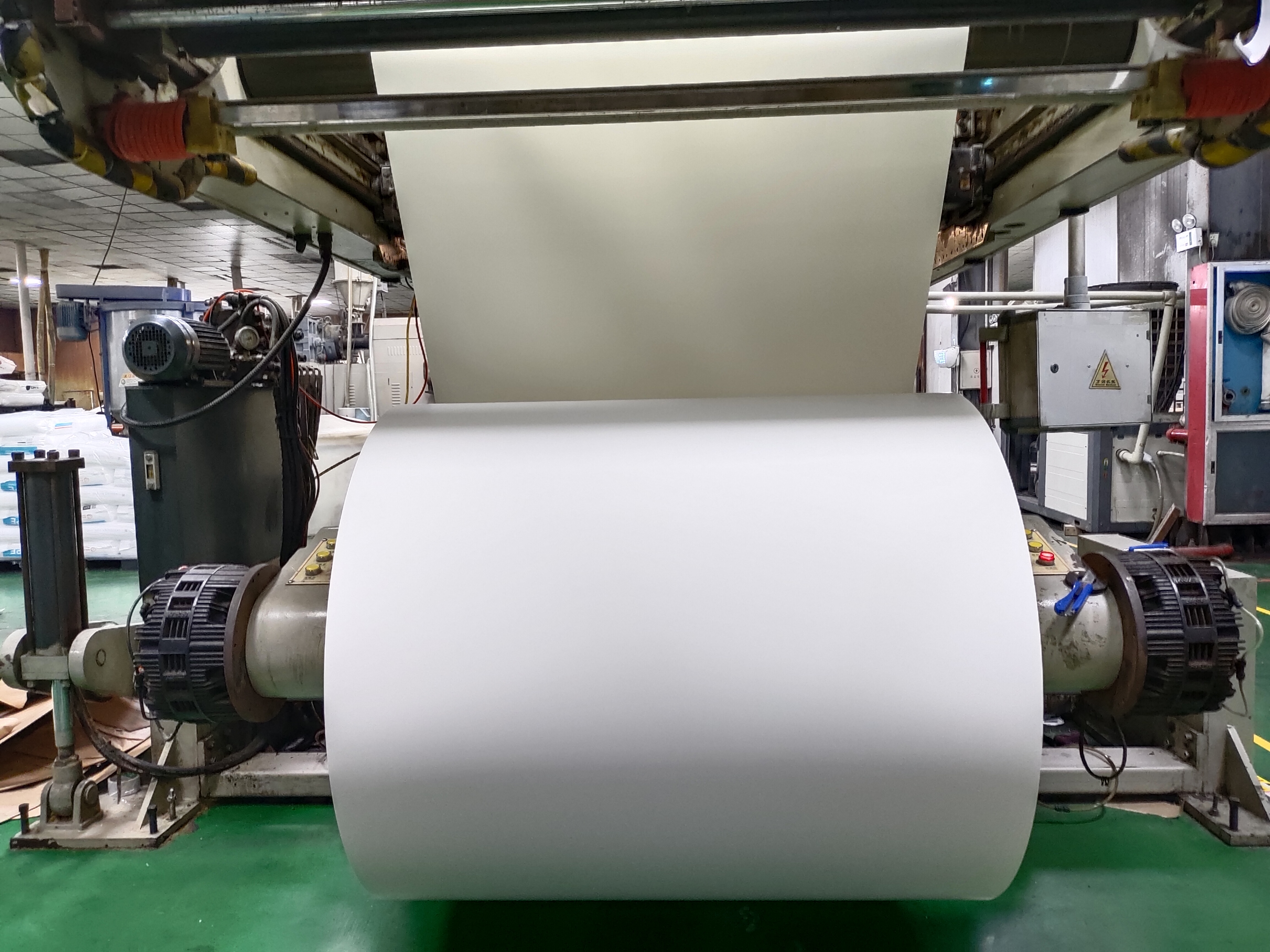

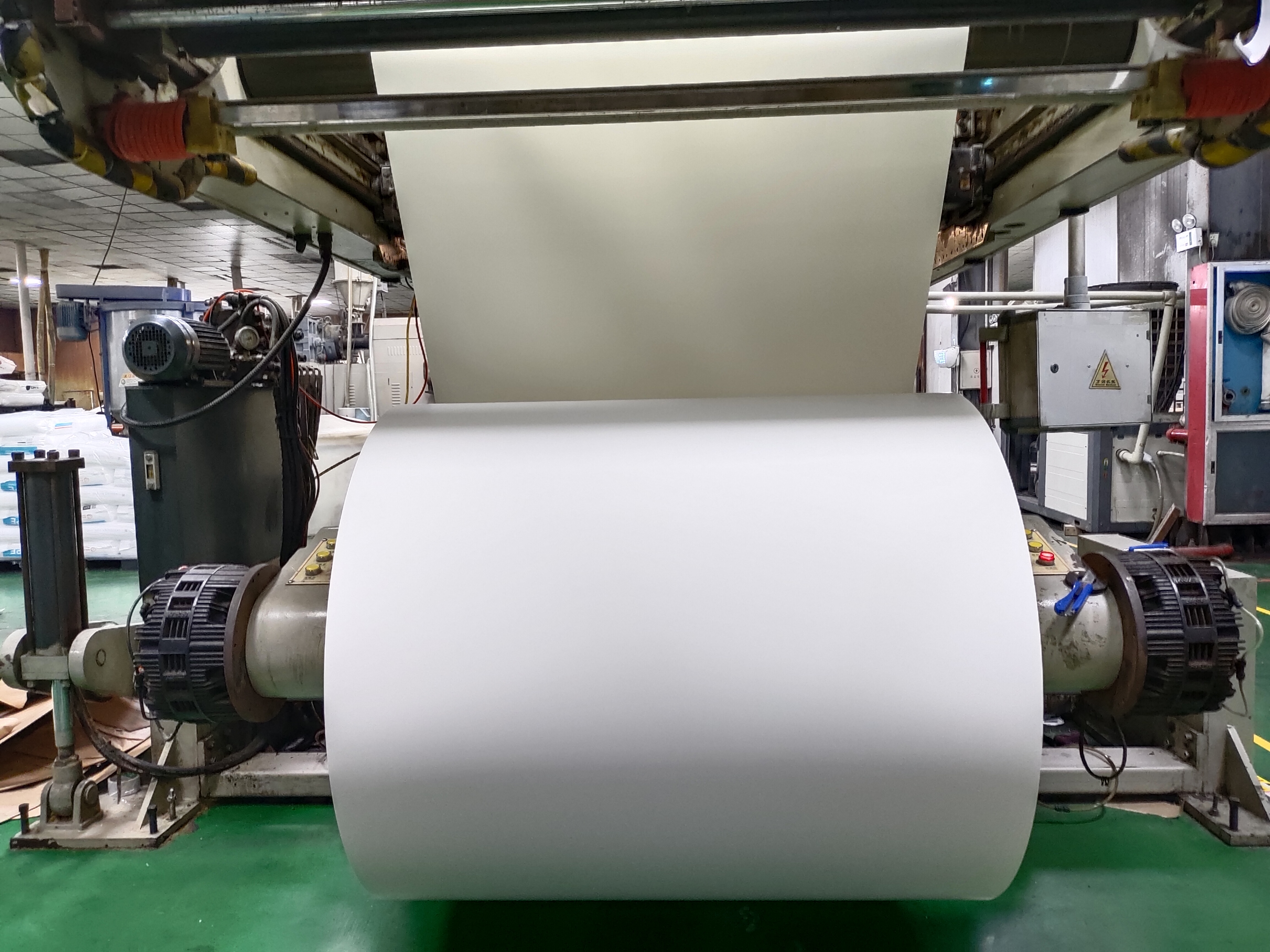

6. Papermakingsproces

Het vel vormen

Het waterige pulpmengsel wordt gelijkmatig verspreid van de kopvak op een bewegend draadgaas om het papierblad te vormen.

Zwaartekracht en zuigkracht verwijderen het meeste water, waardoor een natte vezelmat klaar is om te drukken.

Dringend

De natte mat passeert door zware rollen gewikkeld in vilt om meer water eruit te persen en de vezels samen te verdiepen.

Dit verbetert de plaatsterkte en bereidt het web voor op sneller drogen zonder de vezelbindingen te beschadigen.

Drogen

| Stage | watergehalte (%) |

| Na het vormen | ~ 99% |

| Na het drukken | ~ 50–60% |

| Na drogen | ~ 4–6% |

7. Afwerking en conversie

Kalmen: papier passeert tussen gladde, verwarmde rollen om het oppervlak af te vlakken en variaties in dikte te verminderen.

Coating en grootte: oppervlakken kunnen worden behandeld met zetmelen, klei of latex om de printkwaliteit en inktweerstand te verbeteren.

Knippen en verpakken: de continue papieren rol wordt in beheersbare maten of vellen gesneden en vervolgens gewikkeld voor levering.

Eindafwerkingsstappen Bepaal de textuur, het gewicht, de glans en de prestaties van het papier in afdruk- of vouwtoepassingen.

Belangrijkste machines die worden gebruikt in het papierproductieproces

Papierproductie hangt af van een gecoördineerd systeem van machines. Elk behandelt een specifieke taak in de transformatie van rauw hout naar afgewerkt papier. Van het verwijderen van schors tot het gladmaken van het uiteindelijke blad, deze machines werken in volgorde om ervoor te zorgen dat elk blad voldoet aan kwaliteitsnormen. Laten we de essentiële machines verkennen die tijdens het hele proces worden gebruikt.

Bebouwer

Een bebak verwijdert de schors uit logboeken voordat ze zijn afgebroken. Deze stap is belangrijk omdat schors verontreiniging en schade kan veroorzaken. Binnen de Defarker worden stammen in grote trommels gedraaid, terwijl waterjets helpen om de schors los te maken en te strippen. Eenmaal schoongemaakt, zijn de stammen klaar om de chipper in te voeren.

Aanschakeling

De chipper snijdt in de klauteren in kleine, uniforme houten chips die gemakkelijker te verwerken zijn. Het gebruikt scherpe, roterende messen om de stammen snel en efficiënt te snijden. Chips moeten consistent in grootte zijn, zodat ze gelijkmatig in de vergisters koken of goed verfijnen in mechanische processen. Ongelijke chips kunnen leiden tot slechte pulpkwaliteit.

Verkenner

De vergister staat centraal in chemische pulp. Het kookt de houtsnippers met warmte en chemicaliën om lignine af te breken, waardoor de cellulosevezels worden bevrijd. Digesters komen in twee vormen: batch en continu. Terwijl batch-digesters één belasting tegelijk behandelen, werken continue digesters non-stop, ideaal voor het produceren van sterke kraftpulp bij grote volumes.

Pulper

De pulper creëert een slurry door rauwe vezels of gerecycled papier met water te mengen. Bladen of rotoren roeren het mengsel en breken materialen in afzonderlijke vezels. Het is een belangrijke machine voor zowel verse houten pulp- als recyclingbewerkingen. Voor gerecycled papier bevat de pulper vaak de ontkoppelende stappen die helpen het gebruikte papier te reinigen voordat ze verfijnen.

Raffinaderij

Een raffinaderij wijzigt vezelvorm en oppervlaktetextuur, waardoor ze tijdens de papierprogramma steviger binden. Het maakt gebruik van roterende schijven of kegels om de vezels voorzichtig te snijden en te fibrillalen. Het raffinageniveau heeft direct invloed op de papierkwaliteit, van hoe sterk het is tot hoe goed het afdrukt. Overbesparing kan vezels beschadigen en het eindproduct verzwakken.

Fourdrinier -machine

De vierdrinier -machine vormt het vel papier door pulp over een bewegende gaasdraad te spreiden. Water loopt door het gaas terwijl de vezelmat zich vormt. Vacuümboxen onder het gaas helpen meer water te verwijderen. Deze sectie bepaalt plaatuniformiteit en vezelverdeling, wat van cruciaal belang is voor het maken van gladde, consistente papierrollen of vellen.

Drogers en kalenders

Na het drukken beweegt het vochtpapier door grote stoomverwarmde drogers. Deze cilinders verwijderen geleidelijk vocht totdat het vel zijn doel droog bereikt. Vervolgens passeert het blad kalenders - rollers die het comprimeren en polijsten. Deze stap past de dikte, textuur en afwerking van het papier aan, afhankelijk van of het product glanzend, mat of ongecoat is.

Veel voorkomende soorten papier en hun gebruik

Schrijven en afdrukpapier

Gebruikt voor boeken, kantoordocumenten en professionele papieren.

Glad oppervlak voor eenvoudige inktabsorptie.

Gemeenschappelijke typen omvatten obligatiepapier en kopieerpapier.

Geschikt voor printers, faxmachines en kopieerapparaten.

Verpakkingspapier

Beschermt en presenteert producten tijdens de verzending.

Inclusief kraftpapier, bekend om sterkte en traanweerstand.

Gebruikt voor het inpakken, dempen en vullen van dozen.

Weefsel- en hygiëneproducten

Gemaakt van zachte, absorberende materialen.

Inclusief toiletpapier, papieren handdoeken, servetten en gezichtsweefsels.

Ontworpen om zachtaardig te zijn voor de huid en tegelijkertijd een hoge absorptie te bieden.

Specialty Papers (glanzend, mat, gecoat)

Glossy: ideaal voor het afdrukken van foto's, met felle kleuren en scherpe details.

Mat: niet-reflecterend oppervlak, perfect voor kunstafdrukken en leesbare documenten.

Coated: gebruikt voor hoogwaardige tijdschriften, brochures en marketingmateriaal.

Kwaliteitscontrole bij papierproductie

Mechanische en fysische eigenschappen getest

Treksterkte

Treksterkte -tests meten hoeveel krachtpapier kan omgaan voordat het breekt. Deze eigenschap is belangrijk voor papier dat wordt gebruikt in producten die zich moeten verzetten tegen rekken, zoals verpakkingen. Hogere treksterkte zorgt ervoor dat het papier stress kan doorstaan zonder te scheuren.

Traanweerstand

Scheurweerstandstests bepalen hoe goed papier onder druk standhoudt. Dit is vooral belangrijk voor producten zoals tassen of enveloppen, waar het papier kan worden onderworpen aan scherpe krachten. Sterke traanweerstand helpt het papier zijn integriteit tijdens gebruik te behouden.

Dekking en helderheid

Offacity -tests meten hoeveel licht door het papier gaat, terwijl de helderheid meet hoeveel licht het reflecteert. Deze eigenschappen beïnvloeden hoe het papier eruit ziet, vooral voor het afdrukken. Hogere opaciteit en helderheid verbeteren de visuele aantrekkingskracht en de duidelijkheid van gedrukte materialen.

Gladheid en afdrukbaarheid

Gladheid verwijst naar de oppervlaktetextuur van het papier, wat beïnvloedt hoe inkt zich verspreidt. Een soepeler papier zorgt voor duidelijkere, scherpere prints, waardoor het ideaal is voor geprinte producten van hoge kwaliteit. Papieren met een ruwer oppervlak kunnen problemen veroorzaken met inktabsorptie en duidelijkheid afdrukken.

Testapparatuur en meetmethoden testen

Toestal tester : meet papiersterkte en verlenging voor het breken.

Elmendorf -traantester : beoordeelt de scheurweerstand van papier onder gecontroleerde omstandigheden.

Opaciteit en helderheidsmeters : meet lichttransmissie en reflectie voor visuele kwaliteit.

Surface Profilers : gebruikt om papier gladheid te meten, waardoor kwaliteit voor afdrukken wordt gewaarborgd.

Uitdagingen in Pulp en Paper Production

| Challenge | Beschrijving |

| Vezelvariabiliteit | Variaties in vezelkwaliteit en samenstelling beïnvloeden de sterkte en consistentie van papier. |

| Vocht- en droogcontrole | Het beheren van vochtniveaus is van cruciaal belang; Overtollig vocht verzwakt het papier, terwijl onvoldoende vocht kraken kan veroorzaken. |

| Apparatuurkleding en onderhoud | Continu gebruik van machines leidt tot slijtage, waarbij regelmatig onderhoud en upgrades nodig zijn om verstoringen te voorkomen. |

| Energie- en waterverbruik | Hoge energie- en waterverbruik zijn inherent aan papierproductie en presenteren uitdagingen in kostenbeheer en duurzaamheid. |

Kansen voor verbetering en innovatie

Het gebruik van gerecyclede vezels is een groeiende kans in de papieren industrie. Door gerecyclede materialen op te nemen, kunnen fabrikanten de kosten verlagen en de impact op het milieu minimaliseren. Vooruitgang in technologie zorgt nu voor gerecyclede vezels van hogere kwaliteit, waardoor ze een duurzamere optie zijn voor het produceren van papier zonder in gevaar te brengen van kracht of duurzaamheid.

Raffinage- en vormingstechnologie blijft evolueren, waardoor de kwaliteit van papierproducten wordt verbeterd. Nieuwe raffinagetechnieken verbeteren de vezelbinding, wat leidt tot sterker papier. Ondertussen helpen betere vormingsmethoden om soepeler, meer consistente vellen te creëren, defecten te verminderen en de productuniformiteit te verbeteren.

Automatisering in procescontrole is het hervormen van de productie van papier. Door real-time gegevens te gebruiken, kunnen geautomatiseerde systemen fabrikanten de productieparameters zoals vochtniveaus en temperatuur aanpassen. Dit resulteert in verbeterde consistentie, minder defecten en een betere algehele efficiëntie in het productieproces.

Conclusie

Het pulp- en papierproductieproces omvat verschillende belangrijke fasen, waaronder het voorbereiden van grondstoffen, pulp, bleken, raffinage en papierprogramma's. Elke fase is cruciaal voor het waarborgen van papier en efficiëntie van hoge kwaliteit. Beheersing van deze processen is essentieel voor het handhaven van productconsistentie en het voldoen aan de industriële normen.

Met vooruitgang zoals gerecyclede vezels en automatisering, ziet de toekomst van papierproductie er veelbelovend uit. Deze innovaties zullen de duurzaamheid en de productie-efficiëntie verbeteren en meer milieuvriendelijke en kosteneffectieve oplossingen bieden voor de papieren industrie.

Veelgestelde vragen (FAQ)

Wat is het verschil tussen pulp en papier?

Pulp is het vezelachtige materiaal dat wordt gebruikt om papier te maken. Papier is het eindproduct gemaakt door pulp tot vellen te verwerken.

Waarom worden softwood en hardhout beide gebruikt bij papierpraten?

Softwood biedt lange vezels voor sterkte, terwijl hardhout kortere vezels biedt voor gladheid en betere afdrukbaarheid in papier.

Hoe wordt pulp gebleekt zonder chloor te gebruiken?

Pulp kan worden gebleekt met behulp van zuurstof, waterstofperoxide of ozon, het verminderen van de omgevingsimpact en het vermijden van chloorgebaseerde chemicaliën.

Referentiebronnen

[1] https://www.pulpandpaper-technology.com/articles/pulp-and-paper-fabricuring-process-in-the-paper-industry

[2] https://extension.okstate.edu/factsheets/basics-of-paper-fabricage.html

[3] https://www.princeton.edu/~ota/disk1/1989/8931/893104.pdf

[4] https://www.deskera.com/blog/paperfabricage-process-how-paper-is-made/

[5] https://www.vectorsolutions.com/resources/blogs/papermaking-process/

[6] https://www.draeger.com/content/documents/content/pulp-paper-note-pdf-10780-en-us-2106-3.pdf

[7] https://www.slideshare.net/slideshow/paper-produceren-process/79334000

[8] https://www.youtube.com/watch?v=e4c3x26dxbm