매일 종이가 어떻게 만들어 졌는지 생각해 본 적이 있습니까? 펄프 및 종이 제조 공정은 과학, 기계 및 수세기 전의 지식의 매혹적인 조화로 목재와 재활용 재료를 노트북에서 포장에 이르기까지 모든 것으로 바꿉니다.

이 게시물에서는 펄프와 종이 제조가 실제로 무엇인지, 오늘날의 세계에서 중요한 이유, 그리고 시간이 지남에 따라 어떻게 진화했는지 알게 될 것입니다. 원자재 준비 및 펄프 핑에서 시트 형성 및 마무리에 이르기까지 각 단계를 안내합니다. 당신이 호기심 많은 학생이든 종이를 만드는 것에 대한 것을 이해하고 싶든이 안내서는 당신을위한 것입니다.

펄프 란 무엇입니까? 원료 이해

펄프는 모든 종이 제품의 출발점입니다. 나무 나 재활용 종이와 같은 식물 재료를 분해하여 만든 습한 섬유 혼합물입니다. 일단 분리되면 섬유는 얇은 시트, 즉 종이로 형성 될 수 있습니다. 그러나 모든 펄프가 같은 방식으로 만들어지지는 않습니다. 사용 된 섬유의 유형과 셀룰로오스가 왜이 과정에서 진정한 영웅 인 이유를 분류합시다.

제지에 사용되는 섬유의 유형

목재 섬유 : 소프트 우드 vs. 나무

| 섬유 |

길이 |

용지 강도 |

일반적인 사용 |

| 침엽수 |

긴 |

높은 |

포장, 판지 |

| 견목 |

짧은 |

낮추다 |

인쇄 용지, 조직 |

비 나무 섬유

여기에는 바가스 (사탕 수수 잔류 물), 아마 , 면 및 대마가 포함됩니다 . 그들은 종종 전문 논문이나 나무가없는 출처가 선호되는 곳에서 사용됩니다.

Bagasse는 가볍고 일반적으로 식품 포장에서 발견됩니다. 면은 통화 나 아트 페이퍼와 같은 부드럽고 고품질 용지를 만듭니다.

재활용 섬유

셀룰로오스가 제지의 핵심 인 이유

셀룰로오스의 역할

셀룰로오스는 모든 식물성 섬유에서 발견되는 핵심 물질입니다. 거칠고 유연하며 다른 섬유와 잘 어울립니다. 그것이 함께 붙잡는 시트를 형성하는 데 완벽하게 만듭니다.

리그닌 및 헤미 셀룰로오스 : 지원 캐스트

펄프 및 종이 제조 공정의 단계별 개요

원시 통나무에서 완성 된 용지로의 여정에는 여러 단계가 포함됩니다. 각 단계는 식물 섬유를 강력한 인쇄 가능한 시트로 조심스럽게 변형시킵니다. 이 섹션은 핵심 제조 단계를 안내하며 오늘날 펄프 및 페이퍼 밀에 사용되는 전통적인 기술과 현대 기술을 모두 강조합니다.

1. 원료 준비

Debarking 및 Chipping Process

통나무는 먼저 큰 드럼 드럼을 통과하여 물을 뿌려서 물을 뿌려 껍질을 제거합니다. 깨끗한 통나무는 고속 치퍼로 이동하여 일관된 펄프 핑 결과를 위해 작고 균일 한 칩으로 자릅니다.

펄프 핑 중에 효율적인 요리와 일관된 섬유 분리를 보장하기 위해 목재 칩은 작고 균일해야합니다.

나무 소싱

| 재료 소스 |

장점 |

| 제재소 남은 음식 |

저렴한, 이미 목재 폐기물을 감소시킵니다 |

| 관리 된 산림 통나무 |

강력하고 신선한 섬유, 특히 크래프트 종이의 경우 |

| 로깅 잔류 물 |

저급 목재를 사용하고 처리를 줄입니다 |

2. 펄프 핑 프로세스

기계적 펄프 핑

Stone Groundwood (SGW) : 로그는 대규모 연삭 휠에 밀려서 최소한의 화학적 사용으로 섬유를 추출합니다.

정유 기공 펄프 핑 (RMP) : 우드 칩은 고압 하에서 회전 금속 디스크를 사용하여 정유기에 파쇄됩니다.

TMP (Thermo-Mechanical Pulping) : 정제하기 전에 칩을 증기 전처리하여 밝기 및 섬유 유연성을 향상시킵니다.

기계식 펄프는 대부분의 목재 구조를 유지하지만, 이는 무거운 표백없이 강도와 어두운 종이로 이어집니다.

화학적 펄프 핑

크래프트 공정 : 강력한 알칼리성 용액을 사용하여 셀룰로오스 섬유를 그대로 유지하면서 리그닌을 용해시킵니다.

황산염 공정 : 산성 기반 방법, 특수 종이의 경우 더 좋지만 크래프트에 비해 펄프가 약해집니다.

반 메시 컬 펄프

기계적 대 화학 비교

| 특성 |

기계적 펄프 |

화학 펄프 |

| 섬유 강도 |

리그닌이 유지되어 낮습니다 |

전체 리그닌 제거로 인해 높습니다 |

| 생산하다 |

높은 (90–95%) |

중간 (45–55%) |

| 밝기 (표백제 후) |

중간 |

높은 |

| 일반적인 용도 |

카탈로그, 신문, 전단지 |

사무실, 포장 |

3. 펄프 청소 및 선별

펄프 핑 후, 매듭, 나무 껍질 및 모래와 같은 잔해는 장비 손상과 종이 품질이 좋지 않도록 분리되어야합니다.

원심 세정제는 펄프 슬러리를 고속으로 회전시켜 그릿 및 금속 조각과 같은 조밀 한 오염 물질을 제거합니다.

청정 펄프는 심지어 시트 형성을 보장하고 남은 단단한 입자 나 목재 덩어리로 인한 종이 파손을 피합니다.

4. 표백 과정

표백으로 인해 펄프가 더 밝아지고 최종 용지의 모양이 향상됩니다. 화학 펄프는 기계식 펄프보다 더 깊은 표백이 필요합니다.

왜 표백제인가? 표백되지 않은 펄프는 특히 빛이나 시간이 지남에 따라 쉽게 변색되는 어두운 종이를 생성합니다.

일반적인 제제 : 과산화수소는 온화하고, 이산화 염소는 매우 효과적이며, 오존은 빠르게 작동하지만 비싸다.

다른 접근법 : 기계적 펄프는 수율을 보존하기 위해 가볍게 표백됩니다. 화학 펄프는 백색도를 위해 완전히 표백됩니다.

| 표백제 |

효율성 |

비용이 |

가장 좋습니다 |

| 과산화수소 |

보통의 |

낮은 |

재활용 또는 기계식 펄프 |

| 이산화 염소 |

높은 |

보통의 |

크래프트 및 황산염 화학 펄프 |

| 오존 |

매우 높습니다 |

높은 |

고 브리트 스페셜티 페이퍼 |

5. 정제 및 박동

정제의 목적

정제는 표면을 거칠게하고보다 유연하고 연동하여 섬유를 더 잘 결합 할 준비를합니다.

정제 장비

섬유 결합에 미치는 영향

적절한 정제는 종이의 부드러움, 인장 강도 및 인쇄 성을 취성 또는 고르지 않고 향상시킵니다.

6. 제지 과정

시트 형성

압박

건조

| 단계 |

수분 함량 (%) |

| 형성 후 |

~ 99% |

| 누른 후 |

~ 50–60% |

| 건조 후 |

~ 4–6% |

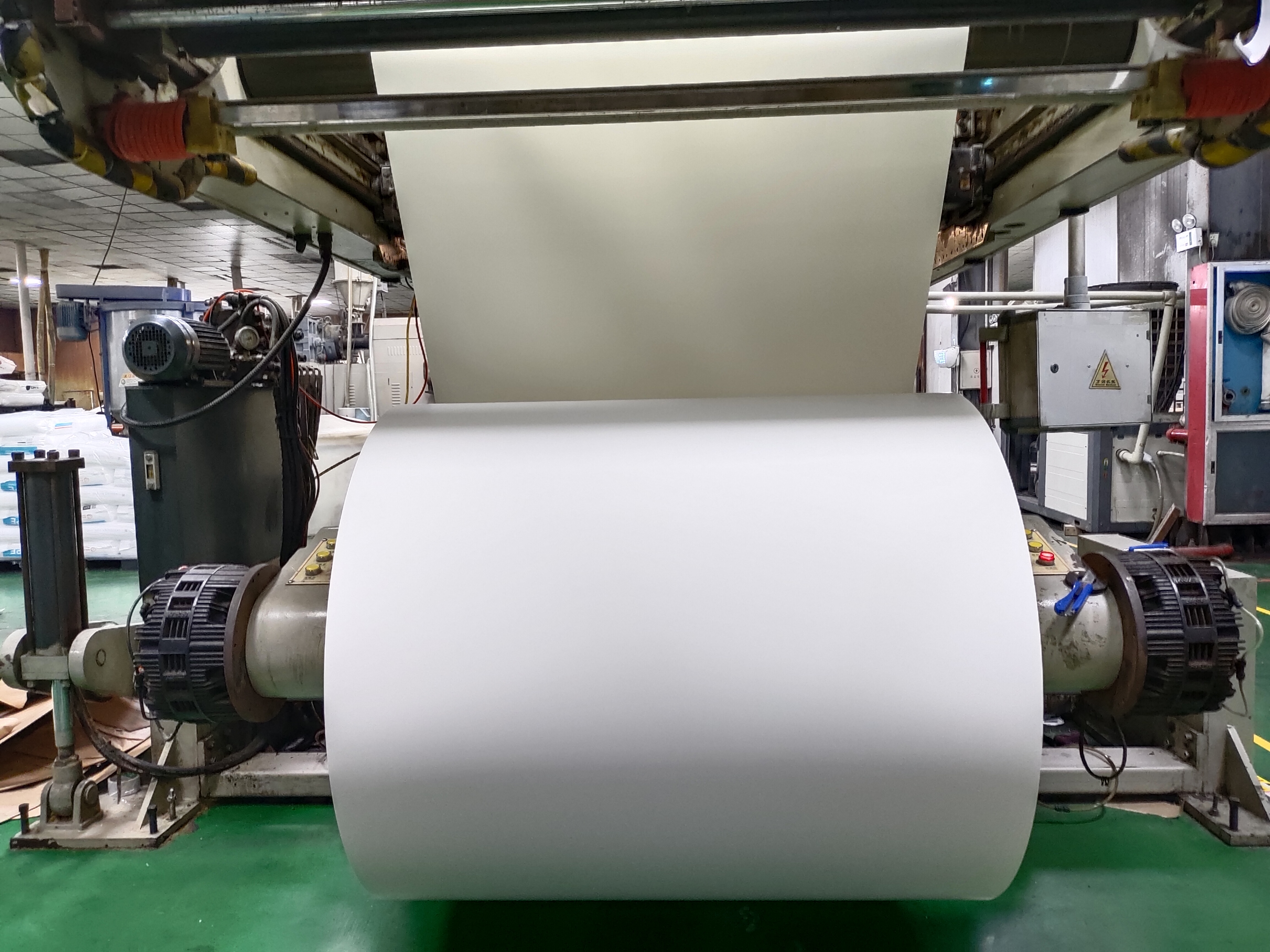

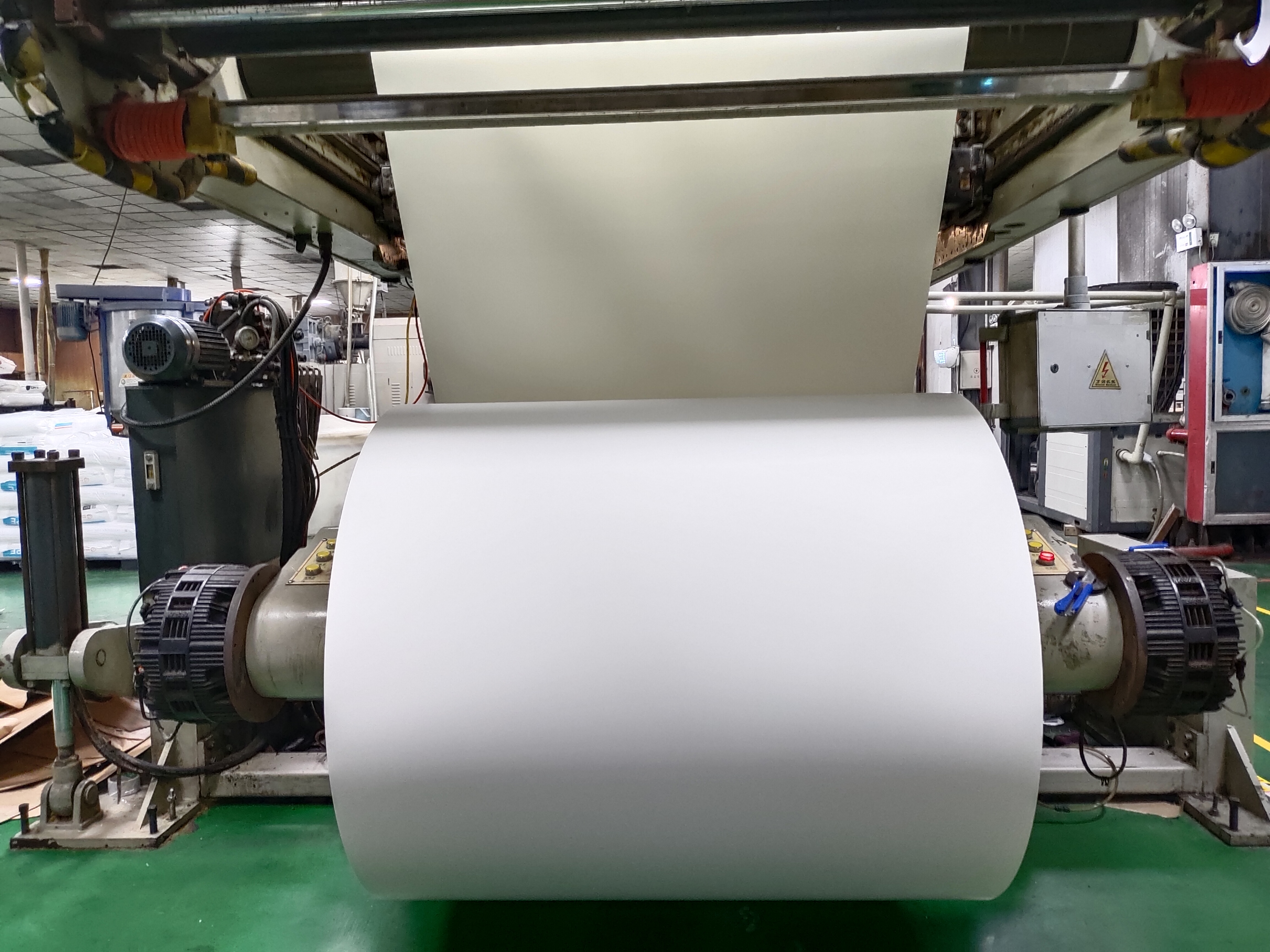

7. 마무리 및 변환

캘린더링 : 종이는 매끄럽고 가열 된 롤러 사이를 통과하여 표면을 평평하게하고 두께의 변화를 줄입니다.

코팅 및 사이징 : 표면은 전분, 점토 또는 라텍스로 처리되어 인쇄 품질 및 잉크 저항을 개선 할 수 있습니다.

절단 및 포장 : 연속 용지 롤은 관리 가능한 크기 나 시트로 얇게 썰어 배달을 위해 포장됩니다.

최종 마무리 단계는 인쇄 또는 접는 응용 분야의 용지의 질감, 무게, 광택 및 성능을 결정합니다.

종이 제조 공정에 사용되는 주요 기계

종이 생산은 조정 된 기계 시스템에 달려 있습니다. 각각은 생 목에서 완성 된 종이로 전환 할 때 특정 작업을 처리합니다. 껍질 제거부터 최종 시트를 평활화하는 것 까지이 기계는 모든 시트가 품질 표준을 충족하도록하기 위해 순서대로 작동합니다. 프로세스 전반에 걸쳐 사용되는 필수 기계를 살펴 보겠습니다.

Debarker

Debarker는 부서지기 전에 통나무에서 껍질을 제거합니다. 이 단계는 껍질이 오염과 손상 기계를 하류로 유발할 수 있기 때문에 중요합니다. Debarker 내부에는 로그가 큰 드럼으로 회전하는 동안 물 제트는 껍질을 풀고 벗겨냅니다. 정리되면 로그가 치퍼에 들어갈 준비가되었습니다.

치퍼

Chipper는 처리하기 쉬운 작고 균일 한 목재 칩에 Defarked 로그를 자릅니다. 날카 롭고 회전하는 블레이드를 사용하여 로그를 빠르고 효율적으로 슬라이스합니다. 칩은 크기가 일관성이 있어야하여 소화조에서 균등하게 요리하거나 기계적 공정에서 제대로 정제해야합니다. 고르지 않은 칩은 펄프 품질이 좋지 않을 수 있습니다.

다이제스트 기자

소화조는 화학적 펄프 핑의 중심입니다. 그것은 열과 화학 물질로 목재 칩을 요리하여 리그닌을 분해하여 셀룰로오스 섬유를 제거합니다. 소화조는 배치와 연속적인 두 가지 형태로 제공됩니다. 배치 소화기는 한 번에 하나의 하중을 처리하는 반면, 연속 소화기는 비 층간 작동하므로 대량으로 강력한 크래프트 펄프를 생성하는 데 이상적입니다.

풀퍼

풀퍼는 생 섬유 나 재활용 종이를 물과 혼합하여 슬러리를 만듭니다. 블레이드 또는 로터는 혼합물을 교반하여 재료를 별도의 섬유로 분해합니다. 신선한 목재 펄프 및 재활용 작업을위한 핵심 기계입니다. 재활용 종이의 경우, 펄퍼에는 종종 정제하기 전에 중고 용지를 청소하는 데 도움이되는 소심 단계가 포함됩니다.

정제소

정제자는 섬유 모양과 표면 질감을 수정하여 제지 중에 더 단단히 결합 할 수 있도록 도와줍니다. 회전 디스크 또는 원뿔을 사용하여 섬유를 부드럽게 자르고 섬유화합니다. 정제 수준은 인쇄물이 얼마나 잘 인쇄되는지에 이르기까지 종이 품질에 직접적인 영향을 미칩니다. 과잉 자료는 섬유를 손상시키고 최종 제품을 약화시킬 수 있습니다.

Fourdrinier 기계

Fourdrinier 기계는 움직이는 메쉬 와이어를 가로 질러 펄프를 퍼뜨려 용지 시트를 형성합니다. 섬유 매트가 형성되면 메쉬를 통해 물이 배출됩니다. 메쉬 아래의 진공 상자는 더 많은 물을 제거하는 데 도움이됩니다. 이 섹션에서는 시트 균일 성과 섬유 분포를 결정하며, 이는 매끄럽고 일관된 종이 롤 또는 시트를 만드는 데 중요합니다.

건조기와 캘린더

누른 후, 젖은 종이는 큰 증기 가열 된 건조기를 통해 움직입니다. 이 실린더는 시트가 목표 건조에 도달 할 때까지 점차 수분을 제거합니다. 다음으로,이 시트는 캘린더를 통과합니다. 이 단계는 제품이 광택이 있는지, 무광택인지 또는 코팅되지 않은지에 따라 종이의 두께, 질감 및 마감을 조정합니다.

일반적인 유형의 종이 및 그 용도

쓰기 및 인쇄 용지

포장지

조직 및 위생 제품

부드럽고 흡수성 재료로 만들어졌습니다.

화장지, 종이 타월, 냅킨 및 얼굴 조직이 포함되어 있습니다.

높은 흡수성을 제공하면서 피부에 부드럽게 설계되었습니다.

전문 용지 (광택, 무광택, 코팅)

광택 : 밝은 색상과 날카로운 세부 사항이있는 사진 인쇄에 이상적입니다.

무광택 : 비 반사 표면, 아트 인쇄 및 읽기 쉬운 문서에 적합합니다.

코팅 : 고품질 잡지, 브로셔 및 마케팅 자료에 사용됩니다.

종이 제조의 품질 관리

기계적 및 물리적 특성 테스트

인장 강도

인장 강도 테스트는 파손되기 전에 얼마나 많은 힘 종이를 처리 할 수 있는지 측정합니다. 이 속성은 포장과 같은 스트레칭에 저항 해야하는 제품에 사용되는 종이에 중요합니다. 인장 강도가 높을수록 종이가 찢어지지 않고 스트레스를 견딜 수 있습니다.

눈물 저항

눈물 저항 테스트는 종이가 압력을받는 방법을 결정합니다. 이것은 종이에 날카로운 힘을받을 수있는 가방이나 봉투와 같은 제품에 특히 중요합니다. 강한 눈물 저항은 종이가 사용하는 동안 무결성을 유지하는 데 도움이됩니다.

불투명성과 밝기

불투명도 테스트는 논문을 통해 빛의 양을 측정하는 반면 밝기는 빛의 양을 측정합니다. 이러한 특성은 종이의 외관, 특히 인쇄에 영향을 미칩니다. 더 높은 불투명성과 밝기는 인쇄 재료의 시각적 매력과 명확성을 향상시킵니다.

매끄러움과 인쇄 성

부드러움은 종이의 표면 질감을 말해 잉크가 퍼지는 방식에 영향을 미칩니다. 더 부드러운 종이를 사용하면 더 명확하고 선명한 인쇄물을 허용하여 고품질 인쇄 제품에 이상적입니다. 표면이 거친 종이는 잉크 흡수 및 인쇄 선명도에 문제가 발생할 수 있습니다.

테스트 장비 및 측정 방법

인장 테스터 : 파손되기 전에 종이 강도와 신장을 측정합니다.

Elmendorf Tear Tester : 통제 된 조건 하에서 종이의 눈물 저항을 평가합니다.

불투명성 및 밝기 미터 : 시각적 품질을위한 빛의 전송 및 반사를 측정하십시오.

표면 프로파일 러 : 종이 부드러움을 측정하여 인쇄 품질을 보장하는 데 사용됩니다.

펄프 및 종이 생산 도전

| 과제 |

설명 |

| 섬유 변동성 |

섬유질 품질과 구성의 변화는 종이의 강도와 일관성에 영향을 미칩니다. |

| 수분 및 건조 제어 |

수분 수준을 관리하는 것이 중요합니다. 과도한 수분은 종이를 약화시키고 불충분 한 수분은 갈라질 수 있습니다. |

| 장비 마모 및 유지 보수 |

기계를 지속적으로 사용하면 마모가 발생하여 정기적 인 유지 보수 및 업그레이드가 필요합니다. |

| 에너지와 물 소비 |

높은 에너지 및 수자원 사용은 종이 생산에 내재되어 있으며 비용 관리 및 지속 가능성의 과제를 제시합니다. |

개선 및 혁신 기회

재활용 섬유의 사용은 제지 산업에서 기회가 커지고 있습니다. 재활용 재료를 통합하여 제조업체는 비용을 줄이고 환경 영향을 최소화 할 수 있습니다. 기술의 발전은 이제 고품질 재활용 섬유를 허용하여 강도 나 내구성을 손상시키지 않고 종이를 생산하기위한보다 지속 가능한 옵션이됩니다.

정제 및 형성 기술은 계속 발전하여 종이 제품의 품질을 향상시킵니다. 새로운 정제 기술은 섬유 결합을 향상시켜 더 강한 종이로 이어집니다. 한편, 더 나은 형성 방법은 더 부드럽고 일관된 시트를 만들어 결함을 줄이고 제품 균일 성을 향상시키는 데 도움이됩니다.

프로세스 제어의 자동화는 종이 제조를 재구성하고 있습니다. 자동화 된 시스템을 사용하면 자동화 된 시스템을 사용하면 제조업체가 수분 수준 및 온도와 같은 생산 매개 변수를 조정할 수 있습니다. 이로 인해 일관성이 향상되고 결함이 적고 생산 공정에서 전반적인 효율성이 향상됩니다.

결론

펄프 및 종이 제조 공정에는 원료 준비, 펄프 핑, 표백, 정제 및 제지를 포함한 몇 가지 주요 단계가 포함됩니다. 각 단계는 고품질 용지와 효율성을 보장하는 데 중요합니다. 이러한 프로세스의 숙달은 제품 일관성을 유지하고 산업 표준을 충족시키는 데 필수적입니다.

재활용 섬유 및 자동화와 같은 발전으로 종이 제조의 미래는 유망 해 보입니다. 이러한 혁신은 지속 가능성과 생산 효율성을 향상시켜 발전하는 제지 산업에보다 친환경적이고 비용 효율적인 솔루션을 제공 할 것입니다.

자주 묻는 질문 (FAQ)

펄프와 종이의 차이점은 무엇입니까?

펄프는 종이를 만드는 데 사용되는 섬유질 재료입니다. 종이는 펄프를 시트로 처리하여 만든 완제품입니다.

소프트 우드와 나무가 모두 제지에 사용되는 이유는 무엇입니까?

Softwood는 강도를 위해 긴 섬유를 제공하는 반면, 경재는 종이의 부드러움과 더 나은 인쇄 성을위한 더 짧은 섬유를 제공합니다.

염소를 사용하지 않고 펄프는 어떻게 표백됩니까?

펄프는 산소, 과산화수소 또는 오존을 사용하여 표백하여 환경 영향을 줄이고 염소 기반 화학 물질을 피할 수 있습니다.

참조 소스

[1] https://www.pulpandpaper-technology.com/articles/pulp-andpaper-manufacturing-process-in-thepaper-industry

[2] https://extension.okstate.edu/fact-sheets/basics-of-paper-manufacturing.html

[3] https://www.princeton.edu/~ota/disk1/1989/8931/893104.pdf

[4] https://www.deskera.com/blog/paper-manufacturing-process-how-paper-is-made/

[5] https://www.vectorsolutions.com/resources/blogs/papermaking-process/

[6] https://www.draeger.com/content/documents/content/pulp-paper-note-pdf-10780-en-us-2106-3.pdf

[7] https://www.slideshare.net/slideshow/paper-manufacturing-process/79334000

[8] https://www.youtube.com/watch?v=e4c3x26dxbm