Wist je dat miljarden van Papierbekers worden elke dag wereldwijd gebruikt? Toch begrijpen weinigen hoe ze worden gemaakt.

Van de ochtendkoffie loopt naar snelle waterpauzes, papieren bekers zijn een essentieel onderdeel van ons dagelijks leven geworden. Hun gemak vormt de moderne consumentencultuur.

In deze uitgebreide gids leert u elke stap van de productie van papieren beker. We zullen productiemethoden, uitdagingen op duurzaamheid verkennen.

De reis van bos naar fabriek: grondstoffen

Duurzame inkoop van hout

Duurzame bosbouwpraktijken spelen een cruciale rol bij de productie van papieren beker. Dit is hoe fabrikanten zorgen voor een verantwoordelijke inkoop:

Beheerde bosselectie

Bomen worden zorgvuldig gekozen uit gecertificeerde duurzame bossen

Elke geoogste boom wordt vervangen door nieuwe aanplantingen

Regelmatige monitoring zorgt voor bosgezondheidsonderhoud

Certificeringsnormen

FSC (Forest Stewardship Council) Certificering garandeert verantwoordelijk bosbeheer

PEFC (programma voor goedkeuring van boscertificering) valideert duurzame praktijken

Regelmatige audits zorgen voor de naleving van de milieunormen

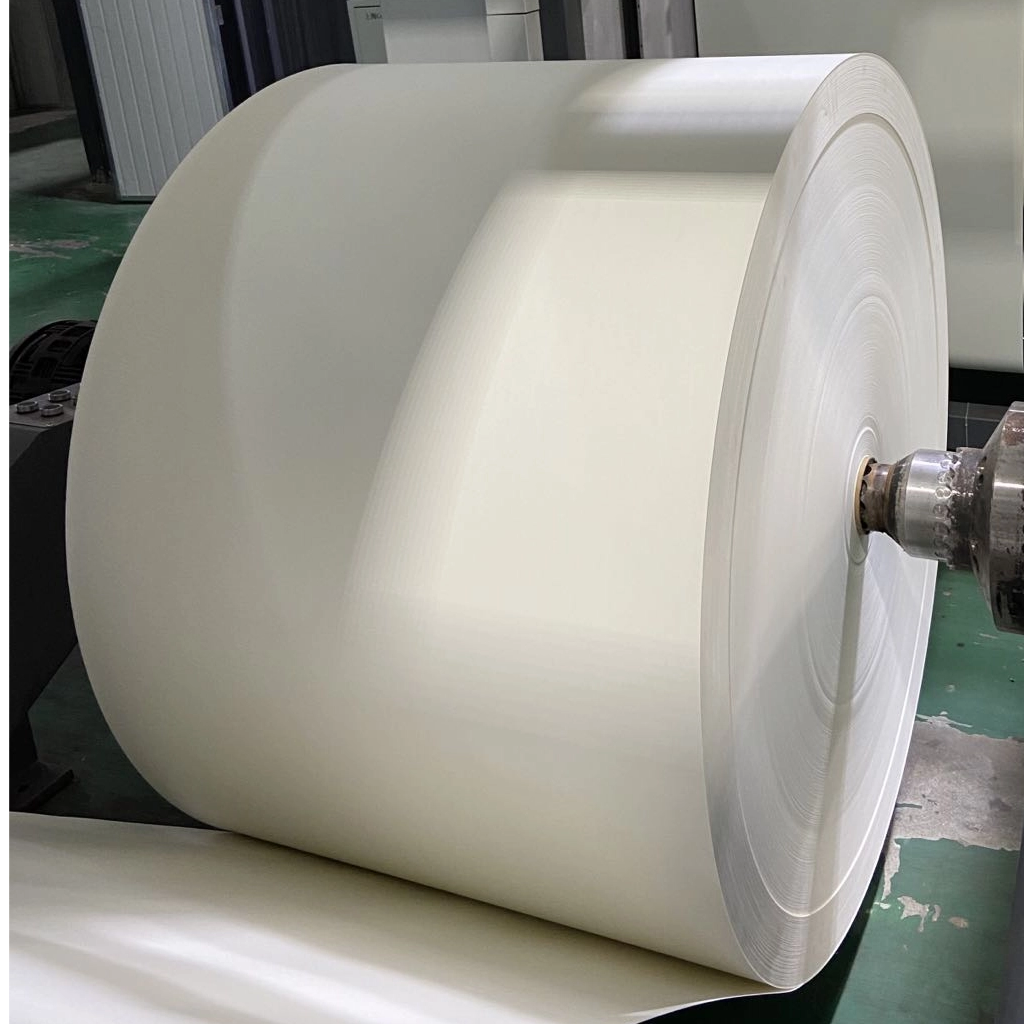

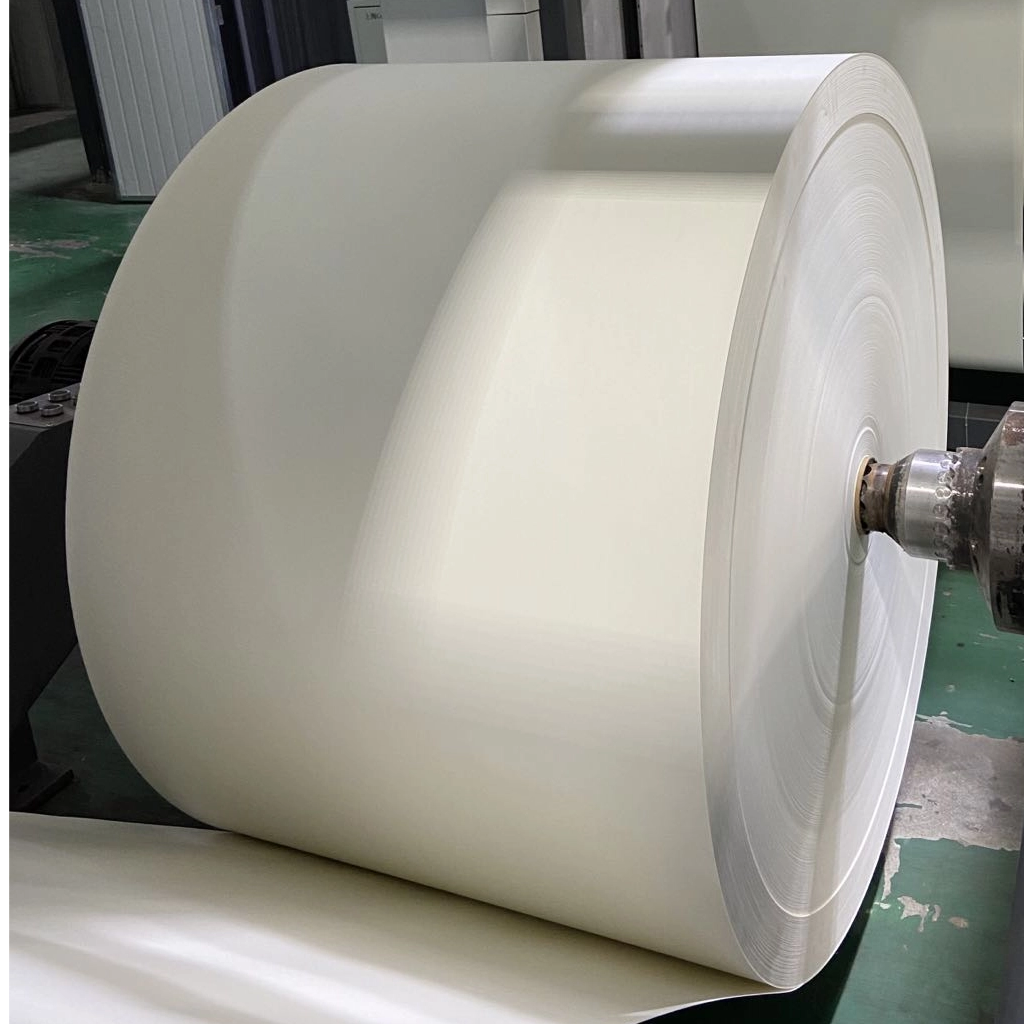

150-350G Wit Peat Coated Paper Cupstock-papier voor wegwerppapierbeker

Primaire grondstoffen gebruikt

Het productieproces vereist specifieke materialen om veilige, duurzame papieren bekers te maken:

Kernmaterialen Tabel:

| Materiaaltype | Specificaties | Doel |

| Voedingsbord | 0,3-0,5 mm dikte | Hoofdbekerstructuur |

| PE -coating | 10-20 micrometer | Waterdichtheid |

| PLA (alternatief) | Plantaardig materiaal | Milieuvriendelijke barrière |

Verwerkingsstappen:

Houtchips maken van geoogste bomen

Pulptransformatie door reiniging en verwerking

Bleken voor de gewenste witheid

Conversie in food-grade karton

Extra productiematerialen:

Voedselveilige lijmen voor afdichting

Milieuvriendelijke printinkies

Gespecialiseerde coatingmaterialen

Verpakkingsmaterialen voor afgewerkte producten

Door deze zorgvuldige selectie en verwerking van grondstoffen leggen fabrikanten de basis voor veilige, betrouwbare papieren bekers met behoud van de milieuverantwoordelijkheid.

Stapsgewijze papieren cup-productieproces

De productie van papieren bekers is een multi-fase proces dat grondstoffen transformeert in duurzame, functionele en aanpasbare drankencontainers. Van materiaalvoorbereiding tot definitieve afdrukken en verpakkingen, elke stap speelt een cruciale rol bij het waarborgen van de kwaliteit en duurzaamheid van het eindproduct. Hieronder vindt u een gedetailleerde uitsplitsing van de belangrijkste stappen die betrokken zijn bij het productieproces van Paper Cup.

Materiële voorbereidingsfase

Voordat papieren bekers kunnen worden gevormd, ondergaat de grondstof-voedingsbord van het voedingsbord-verschillende voorbereidende stappen om sterkte, netheid en veiligheid te garanderen.

Reiniging en pulptransformatie

Het proces begint met de transformatie van hout in pulp. Houtchips worden afgebroken met behulp van mechanische of chemische pulpmethoden. Dit zorgt ervoor dat de resulterende vezels de sterkte en flexibiliteit hebben die nodig is voor bekerproductie.

Bleekprocessen

om de vereiste witheid en voedselveiligheidsnormen te bereiken, is de pulp gebleekt. Deze stap verwijdert alle resterende onzuiverheden en verbetert het laatste uiterlijk van de bekers.

Kwaliteitscontrolemaatregelen

Strente kwaliteitscontroles worden op het karton uitgevoerd om ervoor te zorgen dat het voldoet aan de regelgevende veiligheidsnormen voor voedsel en contact. Parameters zoals dikte, sterkte en vochtgehalte worden beoordeeld voordat het karton naar de volgende fase gaat.

Parterbordcoatingproces

Een dunne beschermende laag wordt op het karton aangebracht om het waterbestendig te maken, zodat de papieren bekers zowel warme als koude dranken kunnen vasthouden zonder lekkage.

Coating Vergelijkingstabel:

| Coating Type | Eigenschappen | Milieu -impact | Duurzaamheid |

| PE -coating | Waterdicht, hittebestendig | Standaard impact | Hoog |

| PLA -coating | Biologisch afbreekbaar, natuurlijk | Lage impact | Middelhoog |

| Op waterbasis | Milieuvriendelijk, flexibel | Minimale impact | Medium |

PE (polyethyleen) coatingtoepassing

De meest voorkomende waterdichtingsmethode omvat het lamineren van een dunne laag polyethyleen op het karton. Dit verhoogt de duurzaamheid en voorkomt dat vloeistof door sijpelt.

Eco-vriendelijke coatingalternatieven (PLA)

Veel fabrikanten zijn overstappen op PLA (polylactinezuur) coatings , die zijn afgeleid van hernieuwbare bronnen zoals maïzena of suikerriet. In tegenstelling tot PE zijn PLA -coatings biologisch afbreekbaar en composteerbaar.

Waterdichte technieken

geavanceerde coatiemethoden zorgen ervoor dat het papier zijn structurele integriteit handhaaft, zelfs wanneer het wordt blootgesteld aan hete vloeistoffen. Sommige innovaties omvatten op water gebaseerde dispersie-coatings , die een alternatief bieden voor op plastic gebaseerde coatings.

Cup blanco creatie

Zodra het gecoate karton gereed is, wordt het in precieze vormen gesneden die later in bekers worden gevormd.

Die-snijproces

Grote rollen gecoat karton worden ingevoerd in sterftekoppelingsmachines, die het materiaal in platte bekersplitsen hebben gesneden. Deze spaties omvatten zowel de zijwandpanelen als de ronde bodemstukken.

Groottespecificaties

De grootte en vorm van elke kop blanco zijn afhankelijk van de uiteindelijke bekerspecificaties, inclusief hoogte, volumecapaciteit en diameter.

Materiaaloptimalisatie

Om afval te minimaliseren, gebruiken fabrikanten efficiënte nestpatronen bij het snijden van de spaties. Dit vermindert het gebruik van grondstof en verbetert de kosteneffectiviteit.

Het vormingsproces

Het vormende fase is waar de papieren spaties hun uiteindelijke vorm aannemen en worden in functionele bekers.

Cup-vormende machine-werking

Automated cup-vormende machines nemen de voorgesneden spaties en vormen ze in cilindrische vormen. De machines vouwen, afdichten en drukken de materialen precies samen om een strakke, lekbestendige structuur te garanderen.

Vormte technieken

De zijwanden worden verzegeld met warmteafdichting of ultrasone binding , waardoor een sterke hechting wordt gewaarborgd.

Het onderste stuk is afzonderlijk bevestigd en aan de zijwanden verbonden met behulp van een combinatie van warmte en druk.

Warmte- en druktoepassing

Gestuurde toepassing van warmte en druk zorgt ervoor dat de naden strak worden afgesloten. Dit voorkomt lekkage en verbetert de duurzaamheid van de beker.

Velgvorming en onderafdichting

Om de structurele integriteit en gebruikerservaring van de beker te verbeteren, worden randcurling en bodemafdichting uitgevoerd.

| Procesfunctie | |

| Rand krult | Versterkt de voorsprong van de beker en verbetert het comfort van de gebruikers |

| Bodemafdichting | Zorgt voor lekbestendige prestaties door de basis veilig te bevestigen |

| Lekpreventie | Gebruikt warmte en druk om een naadloze verbinding te creëren |

RIM CURLING TECHNOLOGIE

De bovenrand van de beker is gekruld in een gladde, afgeronde vorm. Dit maakt het comfortabeler om van te drinken en helpt plastic deksels te beveiligen.

Bodembevestigingsmethoden

Het onderste gedeelte van de beker wordt op zijn plaats ingevoegd en gebonden met warmte en mechanische druk.

Dit zorgt voor een naadloze en waterdichte verbinding.

Ontwerp- en afdrukfase

Aanpassing en branding spelen een belangrijke rol in de Paper Cup -industrie. Met afdruktechnologie kunnen bedrijven hun logo's, ontwerpen en marketingberichten laten zien.

Afdrukmethoden

Twee gemeenschappelijke technieken worden gebruikt om op papierbekers af te drukken:

Flexografisch afdrukken -Gebruikt flexibele printplaten om inkt efficiënt toe te passen, waardoor het geschikt is voor grootschalige productie.

Offset afdrukken - Biedt een hogere kleurnauwkeurigheid en beeldscherpte , waardoor het ideaal is voor gedetailleerde afbeeldingen.

Merken aanpassingsopties

kunnen matte of glanzende afwerkingen , levendige kleurenschema's en unieke patronen kiezen om hun bekerontwerpen te verbeteren.

Merkintegratiebedrijven

gebruiken vaak papieren bekers als marketingtools door hun logo's, promotieberichten of duurzaamheidsverplichtingen rechtstreeks op de beker te vertonen.

Kwaliteitscontrole in papieren bekerproductie

Zorgen voor de kwaliteit van papieren bekers is essentieel voor zowel consumentenveiligheid als merkreputatie. Fabrikanten implementeren rigoureuze kwaliteitscontroleprocessen om te controleren of papieren bekers aan lekweerstand, structurele integriteit en voedselveiligheidsnormen voldoen. Dit gedeelte schetst belangrijke testprocedures, industriële normen en certificeringen die zorgen voor de betrouwbaarheid en duurzaamheid van papieren bekers.

Testprocedures

Papieren bekers ondergaan een reeks kwaliteitstests om duurzaamheid, veiligheid en prestaties te evalueren voordat ze de markt bereiken. Deze procedures helpen bij het identificeren van potentiële defecten, zodat elke beker voldoet aan de hoogste productienormen.

1. Lektestprotocollen

Lekpreventie is cruciaal in de productie van papieren beker. Lektests worden uitgevoerd om te verifiëren dat de onderste afdichtingen en zijwanden van de beker effectief vloeibare kwel voorkomen.

Gemeenschappelijke lektestmethoden:

Hotwatervultest: de beker is gevuld met heet water om te controleren op lekken onder de blootstelling aan warmte.

Vacuümlektest: de beker wordt in een vacuümkamer geplaatst om een kwel te detecteren.

Druktest: Lucht of water wordt op verschillende drukken aangebracht om zwakke punten te identificeren.

✅ Key Standard: een correct vervaardigde papieren beker moet vloeistof voor een aangewezen periode zonder lekkage vasthouden.

2. Sterkte testen

Papierbekers moeten fysieke stress weerstaan zonder te vervormen of in te storten. Krachttesten zorgen voor het vermogen van de beker om zijn structuur te behouden tijdens het hanteren en het gebruik.

| Test type | doel | verwacht resultaat |

| Compressietest | Meet weerstand tegen externe druk | Cup moet de vorm behouden zonder af te breken |

| Drop -test | Simuleert toevallige druppels tijdens het hanteren | Geen scheuren of lekken |

| Stapel laadtest | Test de sterkte van bekers die op elkaar zijn gestapeld | Geen significante vervorming |

Deze tests helpen ervoor te zorgen dat de papieren bekers opslag, transport en consumentengebruik zonder falen aankan.

3. Controles van de veiligheid van de veiligheid

Omdat papieren bekers in direct contact komen met dranken, moeten ze voldoen aan de voorschriften voor voedselveiligheid. De volgende controlecontroles van de veiligheid worden uitgevoerd:

✅ Chemische veiligheidstest: zorgt ervoor dat de gebruikte materialen (karton, coatings en inkten) geen schadelijke chemicaliën bevatten.

✅ Temperatuurweerstandstest: verifieert dat de beker zijn vorm behoudt bij het vasthouden van warme of koude dranken.

✅ Geur- en smaaktest: bevestigt dat geen ongewenste geuren of smaken overbrengen naar de drank.

Alleen bekers die door alle veiligheidstests slagen, gaan naar de verpakkingsfase.

Industriestandaarden en certificeringen

Om het consumentenvertrouwen te behouden, moeten fabrikanten van papieren beker houden zich aan industriële certificeringen voor voedselveiligheid en milieuverantwoordelijkheid.

1. Voersveiligheidseisen

Papierbekers moeten voldoen aan de veiligheidsvoorschriften voor voedselkwaliteit om ervoor te zorgen dat ze veilig zijn voor drinkdoeleinden.

Belangrijkste certificeringen en regelgevende normen:

FDA (US Food and Drug Administration): zorgt ervoor dat materialen veilig zijn voor voedselcontact.

EFSA (European Food Safety Authority): regelt voedselveilige materialen in de EU.

GB Standard (nationale normen van China): regelt de veiligheid van voedselverpakkingen.

Voorbeeld: de coating die in de beker wordt toegepast, mag geen giftige chemicaliën vrijgeven wanneer ze worden blootgesteld aan warmte.

2. Milieucertificeringen

Eco-bewuste productie is een prioriteit en papieren bekers moeten voldoen aan duurzaamheids- en recyclebatnormen.

| Certificering | Betekenis | Doel |

| FSC (Forest Stewardship Council) | Zorgt ervoor dat papiermaterialen afkomstig zijn van verantwoord beheerde bossen | Verifieert duurzaamheid |

| PEFC (programma voor de goedkeuring van boscertificering) | Bevordert duurzaam bosbeheer voor papierproductie | Ondersteunt milieuvriendelijke sourcing |

| Flustix plasticvrije certificering | Bevestigt plasticvrij of verminderd plasticgehalte | Moedigt biologisch afbreekbare alternatieven aan |

Deze certificeringen verbeteren de geloofwaardigheid van het merk en voldoen aan de vraag van de consument naar groenere verpakkingsoplossingen.

3. Maatregelen voor kwaliteitsborging

Om de consistentie in de productie te handhaven, implementeren fabrikanten interne kwaliteitscontroleprotocollen buiten de wettelijke vereisten.

✅ Pre-productietests: zorgt ervoor dat grondstoffen (karton, inkten, coatings) voldoen aan kwaliteitsspecificaties.

✅ Inspectie-inspectie: identificeert defecten tijdens de productie, waardoor afval wordt verminderd.

✅ Eindproductinspectie: voert willekeurige bemonstering uit om bekers te testen op lekken, duurzaamheid en merknauwkeurigheid.

Soorten papieren cup -productiemachines

Productie van papieren beker is gebaseerd op verschillende gespecialiseerde machines die zijn ontworpen voor verschillende productiebehoeften. De onderstaande tabel geeft een overzicht van de meest voorkomende soorten papieren cup -productiemachines, hun functies en belangrijke voordelen.

| Machinetype | functie | sleutel voordelen |

| High-speed papieren bekervorming machine | Produceert grote volumes papieren bekers met hoge snelheid. | Verhoogt de productie -efficiëntie, verlaagt de arbeidskosten en ondersteunt massaproductie. |

| Automatisch papierbekervorming machine | Volledig geautomatiseerd proces voor het vormen, afdichten en stapelen van papieren bekers. | Minimaliseert handmatige interventie, zorgt voor consistentie en verbetert de operationele efficiëntie. |

| Semi-automatische papieren bekervormingsmachine | Gedeeltelijk geautomatiseerd, dat handmatig laden en lossen van materialen vereisen. | Kosteneffectief voor kleine tot middelgrote productie, flexibele werking. |

| Enkelzijdige PE-gecoate papieren bekermachine | Produceert papieren bekers met een enkele laag polyethyleen (PE) coating voor waterdichting. | Kosteneffectief, geschikt voor koude dranken en cups voor algemene doeleinden. |

| Dubbelzijdige PE-gecoate papieren bekermachine | Produceert papieren bekers met PE-coating aan beide zijden, waardoor de isolatie en lekbestendige eigenschappen worden verbeterd. | Ideaal voor hete dranken, verbetert de duurzaamheid. |

| Ultrasone Paper Cup Forming Machine | Gebruikt ultrasone lastechnologie om naden te binden voor luchtdichte en lekbestendige gewrichten. | Elimineert de behoefte aan warmteafdichting, verbetert de precisie en betrouwbaarheid. |

| Flexografisch printpapier Cup -vormmachine | Uitgerust met flexografische printunits om logo's, branding en ontwerpen rechtstreeks op papieren bekers af te drukken. | Zorgt voor inline printen van hoge kwaliteit, het besparen van tijd en bronnen. |

| High-speed dubbele wandpapierbekermachine | Speciaal ontworpen om dubbelwandige papieren bekers te produceren, die een betere isolatie bieden. | Geschikt voor hete dranken, zorgt voor superieure warmtebeperking en handcomfort. |

Veelgestelde vragen over de productie van papieren beker

Vind antwoorden op veelgestelde vragen over de productie van papieren beker, van productieprocessen tot milieuproblemen.

Productieprocesvragen

Vraag: Wat zijn de belangrijkste materialen die worden gebruikt in de productie van papieren beker? A: Papierbekers gebruiken voornamelijk met een kader van de voedselkwart (0,3-0,5 mm dikte), met PE- of PLA-coating voor waterdichting. Extra materialen omvatten voedselveilige lijmen en drukinkten.

Vraag: Hoe lang duurt het om een papieren beker te produceren? A: Moderne hogesnelheidsmachines kunnen duizenden bekers per uur produceren. Het hele proces van grondstof tot eindproduct duurt meestal enkele minuten per kopje.

Vraag: Welke soorten coating worden gebruikt in papieren bekers? A: Fabrikanten gebruiken:

Traditionele PE (polyethyleen) coating

Eco-vriendelijke PLA (polylactinezuur) coating

Op water gebaseerde dispersies

Biologisch afbreekbare alternatieven

FAQ's voor kwaliteitscontrole

Kwaliteitstestafbraak

| Testtype | Doelfrequentie | : |

| Lektesten | Zorg voor waterweerstand | Elke partij |

| Krachttests | Controleer de structurele integriteit | Uurmonsters |

| Veiligheid Naleving | Controleer de normen voor voedselveiligheid | Dagelijkse controles |

| Materiële kwaliteit | Bevestig specificaties | Elke grondstofbatch |

Milieu -impactvragen

Vraag: Zijn papieren bekers milieuvriendelijk? A: Moderne papieren bekers kunnen zijn:

Gemaakt van duurzaam geproduceerde materialen

Geproduceerd met biologisch afbreekbare coatings

Vervaardigd met behulp van energie-efficiënte processen

Ontworpen voor eenvoudiger recycling

Vraag: Wat is de recyclingsnelheid voor papieren bekers? A: Momenteel wordt ongeveer 0,25% van de papieren bekers gerecycled. Nieuwe innovaties en infrastructuurverbeteringen verhogen dit percentage echter.

Kostengerelateerde vragen

Primaire kostenfactoren:

Grondstoffen

Productiekosten

Volumoverwegingen

Samenvatting van de productie van papieren beker

Papierbekers worden gemaakt door reinigen, coaten, snijden, vormen, afdichten en afdrukken. Machines automatiseren elke stap en zorgen voor efficiëntie en consistentie.

De industrie evolueert met snellere, zeer nauwkeurige machines. De vraag naar aangepaste bekers van hoge kwaliteit groeit, vooral in de voedsel- en drankensector.

Milieuproblemen drijven biologisch afbreekbare coatings en recyclebare materialen aan. Fabrikanten nemen milieuvriendelijke oplossingen aan om afval- en CO2-voetafdrukken te verminderen.